オンライン座談会:ロボット導入を本気で支援する

利用する側も知的武装せよ

かねてからの生産性向上、加工品質の安定化に加え、近年はウィズコロナ下で人との接触を減らそうと産業用ロボットに注目が集まっている。市場は最高水準だ(日本ロボット工業会の会員統計で2021年の受注額は前年比29・6%増の9405億円と過去最高に)。ただ、中小モノづくり企業や3品(食品・医薬品・化粧品)業界にロボットが十分に普及しているとは言いがたい。ロボット導入に欠かせないロボットSIer、ロボットメーカー、ロボットエンドアームツールメーカー、行政機関に集まってもらい、ロボット周辺環境の変化や越えるべき課題などを語ってもらった。

――本日は大阪、愛知、兵庫、広島、東京それに台湾(時差1時間)からご出席いただきました。リアル開催できなかったことは残念ですが、物理的な距離を気にせずにお集まりいただけたのはデジタルツールのおかげとも言えます。まずは各社の近況を。

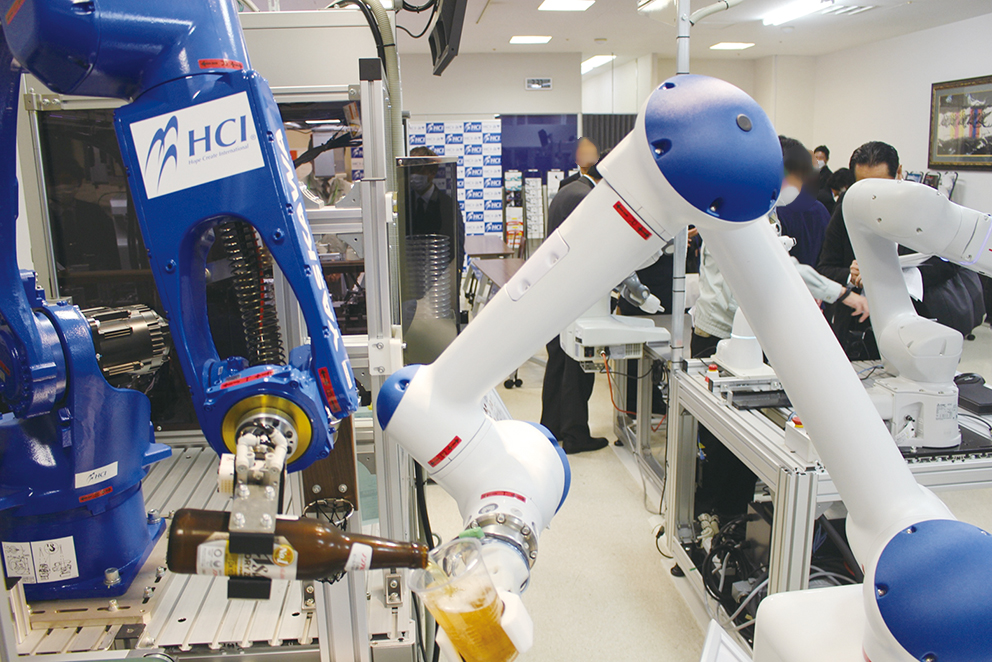

奥山剛旭(HCI) 当社はケーブル製造装置メーカーとしてスタートし、ロボットは2008年から取り組んでいます。柔軟物で把持しにくいケーブルを扱えるのが我々の強みです。18年に経済産業局からの委託事業で、泉大津市の商工会議所にHCI ROBOT CENTERを作りました。1階にロボットを9台設置、4階にはセミナールームもあり、無料の相談会や安全教育、ロボットアイデアコンテスト(FA・ロボットシステムインテグレータ協会〈SIer協会〉事業)など啓蒙活動を行っています。20年に商業施設の3階にHCI ROBOT・AI LAB(同市)という開発拠点を作りました。難波駅から南海線で20分ちょっとの泉大津駅から直結とアクセスの良いところにあります。17年から当社のIT系エンジニアがAIも作っており、LABではAI、IoTを含めたスマートなロボットシステムを提案しています。今年1月5日に本社を移転しました。本社内にロボットが調理・給仕するカフェをオープンし、産業用ロボットのほかサービスロボットのPRと販売にも取り組んでいます。

渡辺亙(バイナス) 当社の前身は実は総合スーパーなんです。当時の社長がNECさんのPC98が出たときに、これからパソコンの時代が来るから勉強しろということで翌年からコンピュータ周りの事業を展開することに。その事業の中にロボットがありました。昭和58(1983)年に米ライノ社製作のDCモーターでギアむき出しのロボットを輸入販売したのが最初のロボットに関する仕事でした。国立大学さんにはかなり買っていただきました。08年にはM&AでCDS(取扱説明書など各種ドキュメント作成)に移ってシステムインテグレーターの仕事を始めました。最初は研究所等の試験機のアッセンブリーでしたが09年に三菱電機さんの仕事をされていた会社と一緒になり本格的にシステムインテグレーターの仕事を開始しました。今は工業高校などの教育機関や工場の設備を製作させていただいています。昨年8月に本社内に「協働ロボットセレクションセンター」を、11月に「AMR(Autonomous Mobile Robot=自立走行型搬送ロボット)テストフィールド」を作って営業活動を始めました。我々にはHCIさんのような得意分野はございませんが色々な業界のシステムを製作してまいりました。

5室で構成する協働ロボットセレクションセンターのうち最大の「ルーム4」では、同じ作業を多メーカーの協働ロボットを用いて検証できる(バイナス本社内)

吉桑栄二(川崎重工業) 当社のロボットには自動車業界向け、半導体装置向け、一般産機向け、医療向けなどがあり、一般産機では新たな取り組みとして物流、検査、遠隔操作に注力しています。物流はコンテナからの段ボール箱の荷下ろしにフォーカスし、その重労働を担うバンボ(AGVの上に産業用ロボットを載せ、安全装置付きで人との協働も可)を今度の国際ロボット展でデモをしようと準備しています。AIを使った認識技術により、いろんなサイズの箱の認識が可能となり、混載パレタイズ、デパレタイズが可能となります。さらに、ピッキング技術も開発することにより、物流ロボット分野のロボット自動化のワンストッププロバイダー的な役割を担える様に取り組んでいます。人に頼りがちな検査においては、実はロボットとの親和性が高く、立体物をあらゆる角度からカメラで撮像してチェックできます。遠隔操作はサクセサーというシステムで研削(重作業で粉塵も舞う)、のろかき(鉄を溶かして鋳物にするときに不純物を除去する)、塗装といった危険作業や悪環境における作業から人を解放します。当社の強みとしては、多岐にわたる事業をもつので社内で自社製ロボットを使えること。それと技術開発本部がありAIの専門部隊で最新技術を採り入れて製品化していることでしょうか。

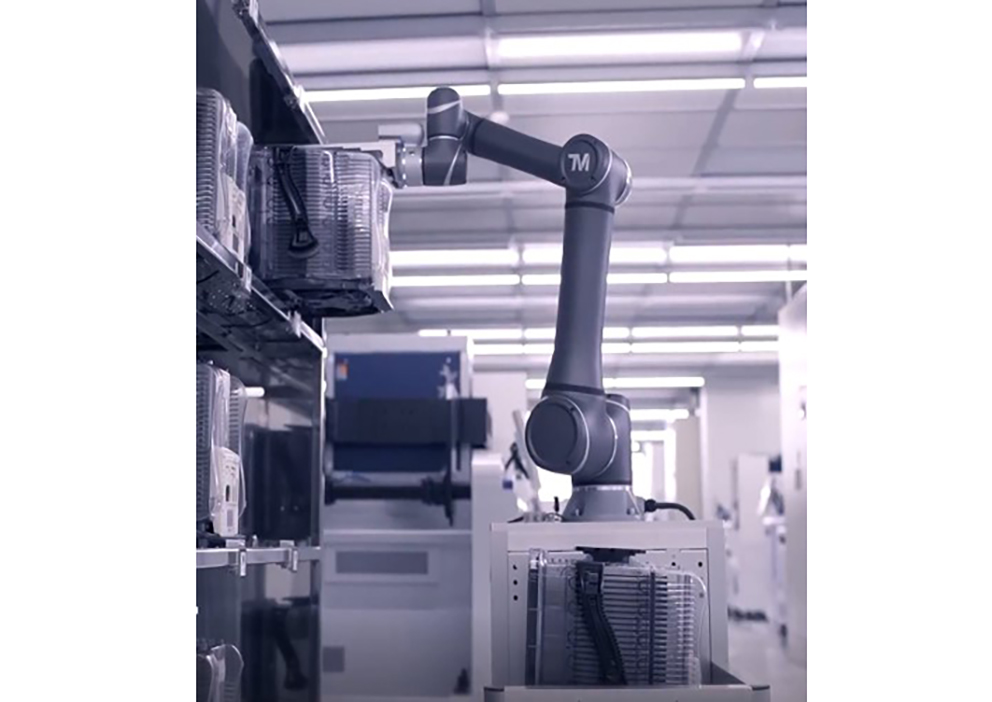

Judy Chang(TECHMAN ROBOT) 当社の親会社は廣達電脳という世界最大級のEMSメーカーで、当社の設立は2016年。従業員約500人のうち設計・開発担当者が半数を占め、ソフトウェア、AI、IoTを自社で開発しています。支社は韓国の釜山、中国の上海・重慶、欧州はオランダにあります。協働ロボットの世界シェアは2位(19年)で、多様な製造ラインをもつ廣達電脳の製造ニーズから生まれたので、当社製ロボットはフレキシブルなことが強み。スペックとしてはスマート、シンプル、セーフの3つが特徴になります。カメラを内蔵し、インテグレートして操作するのが簡単。安全に関するISO(10218︱1と15066)を満たします。これまでの販売割合は電子業界が40%、半導体・液晶は15%、自動車の車載用で19%、金属加工は13%。日本市場で割合が一番高い業界は食品・飲料、次は加工機、利用は継続的に広がっています。人手不足と工場のフレキシビリティーの観点からデマンドが強く、最近はシリコンアイランドと呼ばれる台湾をはじめとする半導体産業で多く採用いただいています。

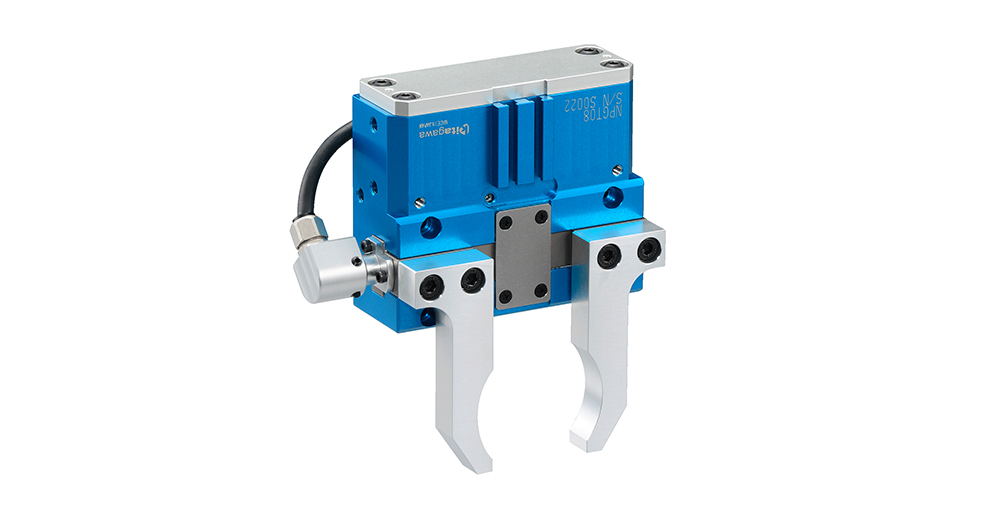

中本幸之介(北川鉄工所) 1918年創業の当社は金属素形材、産業機械、工作機器の3つの事業をもちます。私の所属する工作機器事業は旋盤用のチャックや円テーブルが中心ですが、今回のテーマであるロボットハンドは過去30年前から海外製を輸入し国内代理店として販売していました。10年ほど前に代理店を譲渡して他メーカーのものを輸入販売していましたが、現在は2017年に自社で設計製造した商品のみ販売しています。自動化システムチームを19年4月に立ち上げ、ロボットハンドの拡販と他社と差別化を図れる商品の開発に携わっています。たとえば、掴んだ時に寸法を測る機能がついた「測長ハンド」で、指定した閾値から外れれば、即座にNG品と判定できます。当社のロボットハンドは繰り返し位置決め精度が非常に高く、100分の1㍉以内に収まり、力も強い。300㌘ほどと缶コーヒー1本ほどの重量で、掌にのるようなロボットハンドでも持てるワークの質量はその倍の700㌘です。

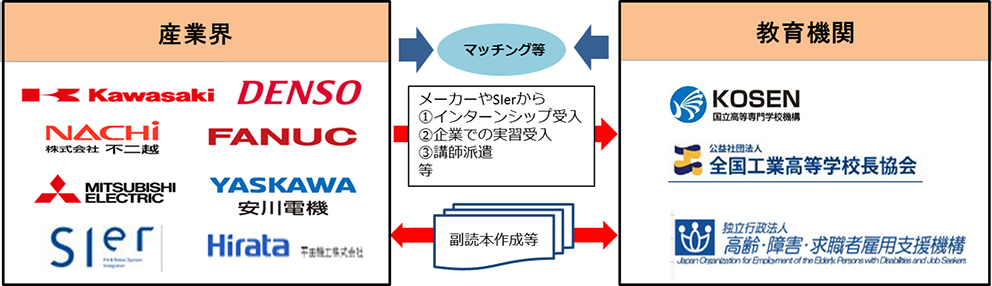

大星光弘(経済産業省) 国内の産業用ロボット出荷は20年前は世界の8、9割のシェアを握っていましたが、今は5割ほどに落ちています。ただ生産は伸びており、国際競争が非常に激しくなってきました。競争領域と協調領域があり、協調領域においては国として関係会社にお声掛けして共通課題を一緒に解決しようと協議会を立ち上げたりしています。人材育成については協議会「CHERSI(チェルシー)」を2020年に設立し、今回ご参加の川崎重工業さんやSIer協会さんに主導して進めてもらっています。一方で高専に企業の講師を派遣することもしています。第一線で働いている人に授業をしてもらえるので受講者にとっては非常に関心が高く、こんな仕事があるのかと感じてもらえます。ロボットは作る側だけでなく、利用する側にも知識が必要です。5Gを活用して遠隔で正確に動かせるロボットを作ったり、あるいは素材を軽量化して省エネにつなげていったりできないかと共同組織「ROBOCIP(ロボシップ)」で研究しています。ロボットがまだあまり導入されていない分野、たとえば小売、スーパー、コンビニ、弁当製造事業者に普及させるためにロボットフレンドリーな環境を整備しようと取り組んでいます。たとえば清掃ロボットや警備ロボットをオフィスに導入する場合、エレベーターに乗る必要があります。エレベーター会社も各社あり、1つひとつに合わせてロボットを作るにはコストがかかる。通信規格を共通化することで各ロボットメーカーさんはコストダウンできます。

相次ぐロボット導入研修施設

さらなる普及に不可欠

――HCIさん、バイナスさんはロボット導入支援施設を近年、相次いでオープンされました。従来見られた展示場とは趣がずいぶん違うようです。

奥山 先ほど申し上げたHCI ROBOT CENTERではロボット安全特別教育を毎週開いています。コロナ禍のため受講者数は定員の半数にとどまり、セミナーをリアルで開くのは難しい状況です。一方でHCI ROBOT・AI LABには19台のロボットがあるほか、シミュレーションソフトを使ってバーチャルで体験できることをウリにして、月に5~10件の見積りベースまで進む新規客から問い合わせがあります。中小企業のお客様は図面や仕様書を見せてもなかなか理解してもらえないことが多いのですが、3Dのバーチャルで見ていただくことでロボットを何台入れて、どんなハンドを使うかといった商談がスムーズに運びます。スピードとDXを強く意識しています。ハンド、カメラを多数用意し、タクトが合うかといった要素技術検証をスピード化する。おかげさまで予約は1カ月くらい先まで埋まっています。

――成約に至るケースはどれくらいありますか。

奥山 新規客は月に2、3件ほどでしょうか。

渡辺 協働ロボットは比較的単純な作業にかなり使われるようになり、難しい仕事が残ってきています。これは産業ロボットも同じですね。さらなる普及には検証施設が必要と考え、昨年8月に協働ロボットセレクションセンターを開設しました。当社だけでは提案内容は限られるので商社の立花エレテックさんとロボットレンタルサービスのオリックス・レンテックさんと共同で事業を立ち上げました。コロナ禍ということもあってまだ5、6社の問い合わせにとどまり、話が進んでいるのは3、4社。これに加えて昨年11月にAMRのテストフィールドを設け、試験をしているところです。AMRの問合せは10件ほど、工程間搬送に使えないかといった話をいただいています。

高機能化するロボットとハンド

海外設備も遠隔操作?

――通信技術の進展に呼応するようにロボットやハンドが高機能化しています。

吉桑 当社には可搬能力で2キロから1.5トンまでのロボットがあり、協働ロボットとしては双腕スカラのduAro1、2の2タイプを製品化しました。協働ロボットは動作が遅いとの声があります。また動きの速いのがほしいが安全策はつけたくないといった要望もあります。そうしたなか台湾のスタートアップ企業と協業し当社製ロボットと組み合わせたりしています。表面に接触センサー付きカバーを付けてロボット全体を覆うことで、安全柵がない状態でもロボットを動作させることができます。人がいない時は高速で動作し、人が近づくと許容される速度で動くといった形で提供を行っています。安全認証も取得しています。

コンテナ内でデバンニングできる川崎重工業のロボット

――協働ロボットと産業用ロボットのいいとこ取りみたいです。

吉桑 そうですね。近くに人がいるかどうかで速さが変わります。ティーチングのしやすさではduAroはマッチしていて好評です。サクセサーはティーチングという概念ではなく、人がコミュニケーターという操作端を持ってその通りにロボットを動かします。AIで学習して自動運転することも考えています。まだ試作段階ですが。

――ロボットの進化の方向を3つほど用意されています。強化したいのはどれ。

吉桑 まずは産業用ロボットで、次に協働ロボット。それに加えて遠隔操作。遠隔が広がるのは少し先かもしれませんが。これを発展させると違う建屋にあるロボットをモニターを見ながら操作できます。ロボットを切り替えて1人で複数台の操作ができる。自動運転させてチョコ停したところを人が介入して操作する。これをさらに発展させると海外にあるロボットを操作できます。現場作業はリモートではできないと言われますが、将来できるようになることを目指して取り組んでいます。

Judy 当社はインダストリー4.0とスマートファクトリーの要望に応え、AIを含めた技術・ソリューションを開発しています。台湾や中国、韓国、東南アジアでの利用が多いのですが、ドイツの工場での採用例もあります。設備が多い工場でレイアウトをあまり変更せずに使えるのが、安全柵の要らない当社ロボットの特長です。ひと言でいうとスマート、セイフティー、シンプル。内蔵カメラを利用して位置を認識して適切に掴みます。最近の導入例として東京駅、横浜駅に設置された無人コーヒーバリスタやたこ焼き機があります。コーヒーを入れる速さは人の4~5倍。グリッパーはインターフェースを共用できるパートナーメーカーさんと共同開発しています。日本では最近は13万人のフォロワーをもつユーチューバーさんとコラボして動画配信するなど(1月8日から)展示会出展とともに新しいPRも仕掛けています。

カメラを内蔵し、AGVと合わせて一緒に利用できるテックマンの協働ロボット

中本 当社はロボットハンドを作り始めてまだ4、5年。製造業は人不足から自動化を検討されていますが、当社では人からロボットに変えるだけでなく、工程集約に力を入れています。測長ハンドなら運ぶと同時に寸法が測れます。これによって最後の検査工程を省けます。たとえば、重さを計ることなどできれば使用していただける業種は広がると考えます。運ぶ際にいろんな機能を付加することで人不足を解消できます。同じような機能を持った商品は他社製にもありますが、当社の測長ハンドの特徴は非常に精度よく測れること。他社商品は間接的に数値を読み取り測定する方式が多く、

当社製は爪の下部にスケールを内蔵しており、爪の止まった位置を直接測る事で±2ミクロン程度の誤差で測定する事が可能です。ロボットハンドに組み込んでこれだけの精度で測れるものは他にないと思います。

――ピッキングでなく切削加工に目を向けられた。

運びながら寸法を高精度に計れる北川鉄工所のロボットハンド「NPGT-Sシリーズ」

中本 そうです。ピッキングだとここまでの精度は求められませんから。当社が熟知する産業で使えるハンドを目指したと言えます。ただカーボンニュートラルの観点からエアー式を嫌うお客様もいます。電動式ハンドは力を出せず、出そうとすると重くなるという課題がありますが、今後はこのラインナップも視野に入れる必要があるかもしれません。電動式の利点としては食品など柔らかい物を掴む際に、サーボモーターで細かなトルク調整ができること。生卵でも上手に掴めるのが電動の良さです。

自動化が進まない中小や3品

原因はどこに?

――日本はロボット生産大国ですが、ユーザー大国とは言えなくなってきました。原因はどこにあるのでしょうか。

奥山 導入が進んでいない分野となるとやはり3品(食品・医薬品・化粧品)ですね。食品分野はなかなか価格が合わない。お弁当詰めなどではパートさんはけっこう器用にこなしてしまいますから。異物が入っていないかに配慮しながら、きれいに盛り付ける。唐揚げがなくなったから焼肉に変えるとか。これらをロボット化しようとすると高額になり、実現しない。パートさんが優秀なだけに。でも私は逆にこれがチャンスだと思います。先ほど当社の新本社にカフェを設置したと話しました。ロボットが調理をするんです。レトルトパックを使ったり加工済食品を提供したりと工夫すればロボットを活用できる。飲食店で問題なのはコロナ感染が落ち着いて再び人を雇用しようと思ってもそう簡単ではない。飲食業界は仕込みがあって最後の清掃があってと長時間労働が普通です。人手不足の理由の1つはここにあります。それといらっしゃいませからクレーム対応に至る仕事でどれだけのクオリティーを保てるか。一定基準のサービスを常に提供できるとなるとロボットが有効です。いろんなお客様に来ていただければカフェはロボットの展示場になり、当社がインテグレーターであることをアピールできます。今まで自動化が進んでなかったところにロボットを導入することにつながるのではないかと考えています。

渡辺 当社は多種多様な分野を手がけてきましたが、自動化が進んでいないのは中小企業さんでしょうか。ロボットを触れる方がいるかどうかが重要になります。大星さんが言われたように人材育成が必要です。大手の生産技術の方は機械のほうはよくご存知です。でもロボットは何でもできるんでしょ、という発想になり、話が途中で食い違ってくることがあります。我々と同じレベルでとまでは言いませんが、現場の方々にもう少し勉強していただく必要があるかもしれません。PLC(Programmable Logic Controller=リレー回路を代替する制御装置)などの機器の勉強を含めて自動化を一緒に考える場として当社の研修センターを使ってもらえたらと思います。先日は機械加工の仕事をされているお客様で生産技術の若い方が―ほとんどロボットの知識がなかったのですが―10日ほどかけてみっちり勉強して帰られました。こんなふうにしていかないと現場で使いこなせないでしょう。

――ロボットを使う側も勉強していかないといけないという話、大星さんもしてましたね。

大星 その通りだと思います。建設や金属加工の業界などで技能をもつ職人が少なくなってきているので、ロボットの能力と重要性を理解してもらいたいですね。ロボット導入のための専門の部署を設けてきっちり学ぶということも大事になると思います。

吉桑 普及させるには2つの課題があると思います。世の中の自動化設備は基本、人が操作しやすいようにできています。でも人は器用なのでそこまでロボットがきめ細かく対応できないというのが現状です。日本ですら1万人の労働人口あたり400台弱、3~4%しかロボットが入っていません。96%は人の方が優秀ということになります。人は目で見て触ってと五感で確認しています。一方でロボットは愚直に決められたことをひたすら繰り返す。昼休みも夜もなく。ビジョンセンサーを使って一部認識しますがまだまだ人には及びません。当社ではいま、視覚と触覚にフォーカスしてブレークスルーしようとしています。その1つがAIビジョン。かなり有望です。用途としてはたとえばリサイクル施設でのビンの選別。茶色と透明を分別するのを人がやっていますが、これは従来ビジョンではできませんでした。いろんなパターンのビンを登録しても半分くらいの認識にとどまります。これでは自動化できない。ところがAIでビンの種類を学習させて識別させると、98~99%の精度で見分けます。人がカメラに撮ったもので識別できるものならだいたいAIでも識別できます。照明の当たり具合によって人でも識別できないものは当然AIもできません。こうしたAIビジョンを実はduAroを用いて商品化しており、日刊工業新聞の昨年の十大新製品賞をいただきました。AIとロボットの組み合わせはロボットの導入を促進するのではないかと思います。もう1つの課題は触覚・力覚。サクセサーに力覚センサーをつけたグラインダーシステムは押し当てて削る際に荷重が操作側に戻ってきます。本当に削っているかのように的確に力を感じながら操作できる仕組みです。今いろんなところにお試しいただいてるところで、これもブレークスルーするのではないかと期待しています。

Judy 世界で少子化・高齢化を迎えている国は少なくありません。人手不足にあっても若い人は3K(きつい・汚い・危険)に入りたくありません。当社が技術開発しているAIやビジョンは専門的な知識やノウハウをカバーできるのではないかと思います。たとえば溶接仕事をしている若い人が複雑な設備は使いたくないという会社が台湾や欧米にあります。そのため簡単に操作できるユーザインターフェースを各社が開発しています。溶接ロボットに関しては大手メーカーのロボットが一部採用されていますが、オペレートする人が足りていないので、当社はもっと簡単に操作できる協働ロボットを溶接機器メーカーさんと共同で開発しています。少量多品種溶接をする中小企業で需要が増えており、ダイレクトティーチングでの対応も提案しています。溶接だけでなく台湾では半導体などの工場が増えていきます。中国から仕事が戻ってきたりして。モノ売りからコト売りへ、解決のソリューションとして提供していく考えです。

中本 人の器用な作業に勝るものはないというのに同感です。エンドエフェクターの部分も同じことが言え、人の手に勝るものはありません。大きさも重さも硬い柔らかいも温度もわかりますから。これらの機能をすべて盛り込むことはできるかもしれませんが、コストが高くなりすぎて導入に結びつきません。なので必要とされる分野に必要な機能だけを付加して手頃な価格で導入いただけるようなものを今後作っていかなければなりません。当社はまだ金属加工分野しか見ていないので、今後はいろんな分野を視野に入れる必要があります。

――食品分野なんかも視野に入れると。

中本 需要があれば分野にこだわらず。金属加工分野だけでは工作機械が売れれば当社製品も売れますが、売れなければ仕事は減りますから。

企業間・産官間協業の可能性

専用の補助金があれば……

――産官学で協業が広がっているようです。せっかくの機会です、ご出席者への要望があればぜひお願いします。

奥山 経済産業省の大星室長への要望として、ロボットに特化した補助金制度を設けてほしいです。ものづくり補助金という大きな枠ではロボットはなかなか採択してもらえませんので。簡単なロボットでもそれを利活用することで効果を発揮するようなものも対象にしていただきたい。中小企業へのロボット導入には大きく2つ課題があります。操作の難しさと価格高。難しさは使ってみないと何とも言えません。ロボット安全教育を受けるには3日間で3万円くらいです。受講者の多くは、おもしろかったとしっかり学んで帰っていかれ、それを知った幹部はウチでも使えると実感してもらえます。価格高に関しては補助金があることを訴えていきたいのです。

大星 中小企業庁のものづくり補助金は生産性向上の観点からロボットを導入する場合にも適用できます。ですが、ロボット専用の補助金をつくってほしいという要望として、しっかりと受け止めたいと思います。ロボットメーカーさん、ハンドメーカーさんが非常に素晴らしい製品を作っています。それを実際に導入するにはSIerさんの存在が欠かせません。経産省としても一緒になって導入を進めていきたいです。

経済産業省が主導する未来ロボティクスエンジニア育成協議会(CHERSI)

渡辺 私どものSIer協会ではこれまで人材育成に取り組んできましたが、今度は導入していただく会社のためのセミナーを企画しています。奥山さんから出た補助金を組み合わせることができればなおよいです。これまでの講習はSIerを育てるようなものでした。今後やろうとしているセミナーは、導入する前と後でこんな変化が起きますよ、予めこんなことを考えておいてもらったほうがいいですよ、という内容で、そんな講習はあまりなかった。それと当社や協会だけではなかなか良いアイディアが出ないので、メーカーさんと一緒になって新しいシステムや分野を切り開いていくことを考えねばならないと思います。AMRの活用も広がりそうで、ロボットを1台、2台導入するという時代から10台、20台という時代になっていきそうです。

吉桑 国内外の企業と協業していますが、昨年6月にK-AddOn(ロボットと周辺機器のスムーズな接続を実現するプラットフォーム)という仕組みをスタートしており、本日ご出席の皆さんと協業あるいはご活用していただければと思います。グリッパーなど自動化に必要となる製品を登録するもので、登録製品は半日以下での接続が可能ということをモットーにしています。

Judy 米インディアナ州の州政府と大学がこれからの5年間、800万㌦を投入してインディアナ州で自動化センターを設立するという計画があります。社会人などを対象に自動化教育を展開するのが目的です。当社は世界におよそ100の代理店があり、その協力を得てこの事業に参画する考えです。ウィンドウズ95が出たときにパソコン市場が飛躍的に大きくなったように、当社は協働ロボットについても同じようなイメージを抱いています。

中本 K-AddOn、当社もぜひ参加させてもらえればと思います。あと当社もSIer協会に参加させてもらっているので、協業しながら当社の製品を会員企業に紹介させてもらえればと思います。より扱いやすいエンドエフェクターを多分野で使えるように開発していきたいと考えていますので、皆さまから気軽に声をかけていただければ幸いです。

(2022年2月25日号掲載)