製造業の3Dプリンタ活用

試作ニーズから最終製品生産へ

3Dプリンタが「製造プロセスに大きな変革を与える」と言われて久しい。現在も試作品向け・一点もの向けといった使用方法に限定されがちだが、少量多品種生産に最も適したソリューションとして最終製品への活用も徐々に進み始めている。また、国内金属3Dプリンタメーカーは自社製品を活用した受託加工サービスを続々開始。積層造形によるモノづくりが身近なものとなりつつある。

右肩上がりの成長を続けてきた3Dプリンタ市場。だが、矢野経済研究所の調査によると、2020年の世界市場の規模(メーカー出荷数量ベース)は、前年比99.7%の36.4万台。コロナ禍の影響を受け、出荷台数は微減したが、今後2025年までの間に緩やかな需要増が見込まれると見通している。

コロナ禍は3Dプリンタの用途が見直される契機ともなった。フェイスシールドや防護マスクといった医療品がオンタイムで設計・製造されタイムリーに医療現場へ供給されたのは記憶に新しい。このように設計から製造までのサイクルが短縮され、なおかつ消費地に近い場所で製造できる点など改めて少量多品種生産に向き、サプライチェーンの寸断にも左右されにくい利点がクローズアップされた。

生産財メーカーにとって一大顧客である自動車業界への3Dプリンタ導入も進んでいる。国内ではトヨタ自動車がすでに販売を終えたA70スープラ、A80スープラのクラッチ関連部品やボディ部品などの補給部品を、日産自動車はR32スカイラインのハーネス用プロテクターをそれぞれ復刻。供給を開始している。これらの部品は3Dプリンティング事業を手掛けるSOLIZEが行っている。

ハイパフォーマンスカーを手掛けるイタリアのブガッティは、40台限定販売のサーキット専用車「Bolide」に最新の3Dプリンティング技術を用いた部品を多数使用。チタンやカーボンによる複雑な三次元構造の積層パーツを開発、自社プロダクトに採用することでより付加価値の高いモノづくりを実現している。

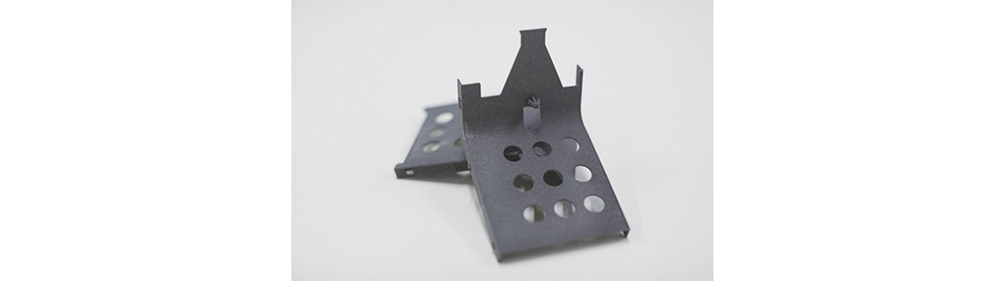

3Dプリンタで作られたR32スカイラインのパーツ

現状では量産車レベルへのパーツ採用はコストや調達の問題から実現には至っていない。だが、日産自動車のスペイン工場では治具や生産設備パーツを3Dプリンタでまかなうことにより、従来1週間かかっていた行程を1日に短縮している。さらにゼネラル・モーターズ(GM)はストラタシスのFDM方式3Dプリンタ17台を一気に導入。完成車向け部品の製造へ繋げていく構えだ。

■国内メーカーは受託加工へシフト

安くて一台数千万円、標準的なものでも億は下らないのが金属3Dプリンタ。ゆえに中小加工現場には導入のハードルも低くない。

こうしたなか、国内金属3Dプリンタメーカー各社が取り組みを始めているのが自社3Dプリンタを使用しての受託加工。ソディックは2014年、福井事業所に自社金属3Dプリンタ10台を設置したサービスビューロを開設している。

積層造形と切削加工を組み合わせたハイブリッド金属3Dプリンタ「LUMEX」シリーズを手掛ける松浦機械製作所も2017年3月より受託造形サービスを開始。積層だけでは実現できない高精度加工を売りに部品加工需要の掘り起こしを図っている。

DMG森精機は今年3月、伊賀グローバルソリューションセンタ内に「アディティブマニュファクチャリングラボラトリー&ファブリケーション(AMLab&Fab)」を開設。恒温室にDED方式とSLM方式の最新型金属3Dプリンタを用意した。

「お客様のワークを造形するだけでなく、当社の豊富な金属積層造形技術のノウハウを最大限に活用した積層造形コンサルティングや、AMLab&Fabを例として設置環境や周辺機器、プログラミングなど最適な導入環境のご提案もできる」(同社)。

2022年中には、東京グローバルヘッドクォータにも同様の受託加工設備の開設を予定している。

3月に溶接用ワイヤをレーザーで溶融するワイヤ・レーザ金属3Dプリンタの新機種を発売した三菱電機(=関連記事3面)も同製品を活用した受託加工サービスを行っていく構えだ。

(2022年3月25日号掲載)