工場・倉庫の自動化、モノと環境 整う

国内景気の基調判断や個人消費は上向いている。半導体分野の好調が工作機械、ロボット、一般機械、電気・精密機械などに波及している面もある。新規生産設備への投資は労働生産性と加工品質を高めるほか、省人化による3密回避、高効率化によるCO2排出削減にもつながる。デジタル・自動化・グリーン実現へ向け投資すべきモノと環境が整ってきた。

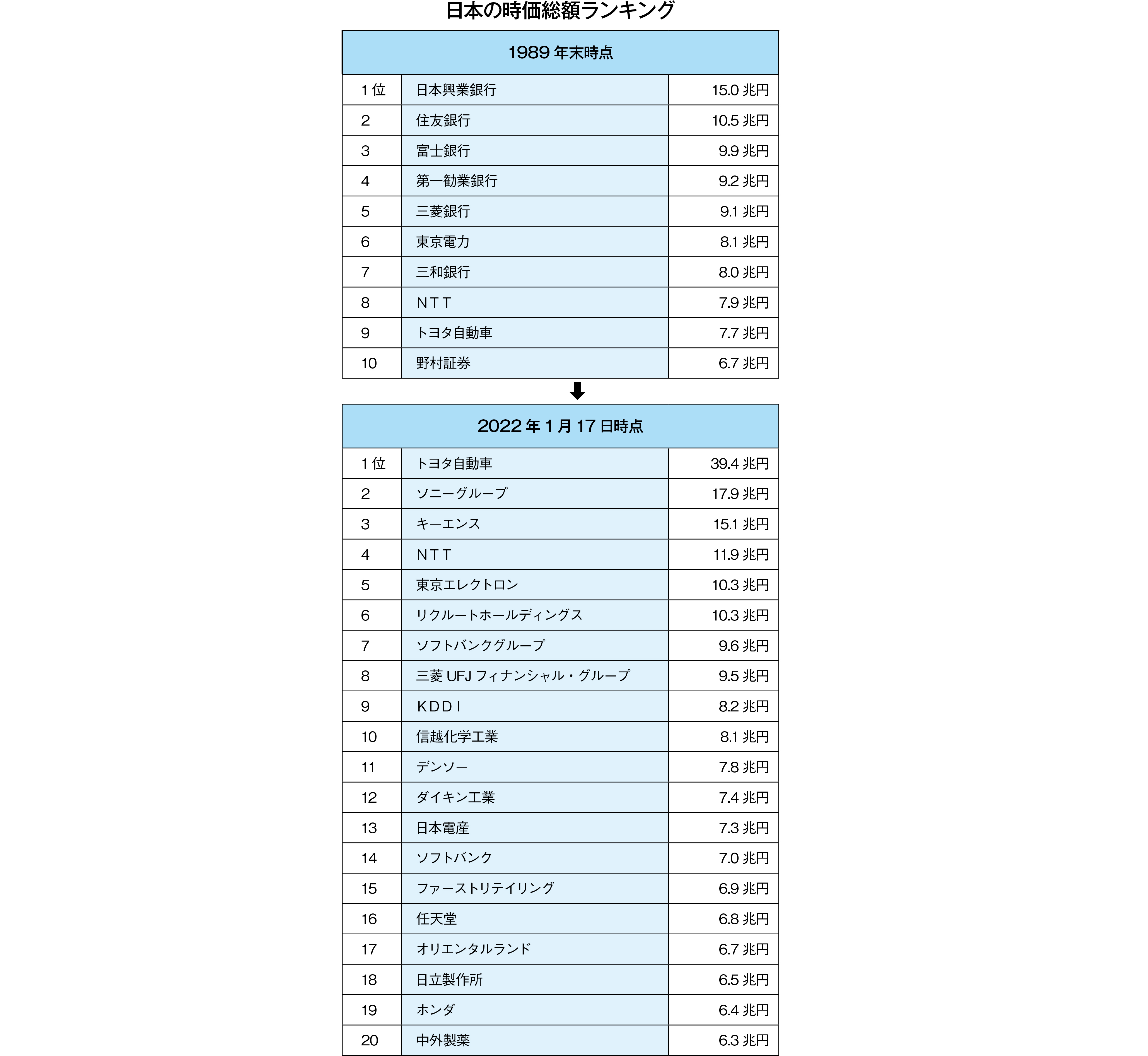

海外の巨大企業に比べると見劣りするものの日本企業の時価総額(株価×発行済み株式数で示す企業価値)に変化が見られる。かつて大手銀行や電力会社が上位を占めたが、ITやEV、半導体分野に積極投資する企業がトップ10に入るようになった(5面に表)。1月17日時点で3位のキーエンスは工場で使うセンサーや計測器などの販売が好調。コロナ禍で加速する工場自動化への需要増をうまく捉えたといっていいだろう。

半導体需要の高まりからそれをつくる自動化装置の需要も増している。半導体製造装置大手の東京エレクトロン(5位)は世界の需要増に対応してきた。日本製半導体製造装置の2021年度の販売額は前年度比40・8%増の3兆3567億円と大幅増が予測されている(1月13日、日本半導体製造装置協会が需要予測)。初の3兆円超えだ。半導体を4Gの2倍ほど使うとされる5Gスマートフォンへの置き換えやテレワークに伴うパソコン特需が背景にある(10面に記事)。

150位までに目を向けるとファナック(33位)、オムロン(81位)、安川電機(114位)、ダイフク(136位)など制御装置やロボット、モーター、自動倉庫の大手が目につく。

■ 自律稼働するマテハン

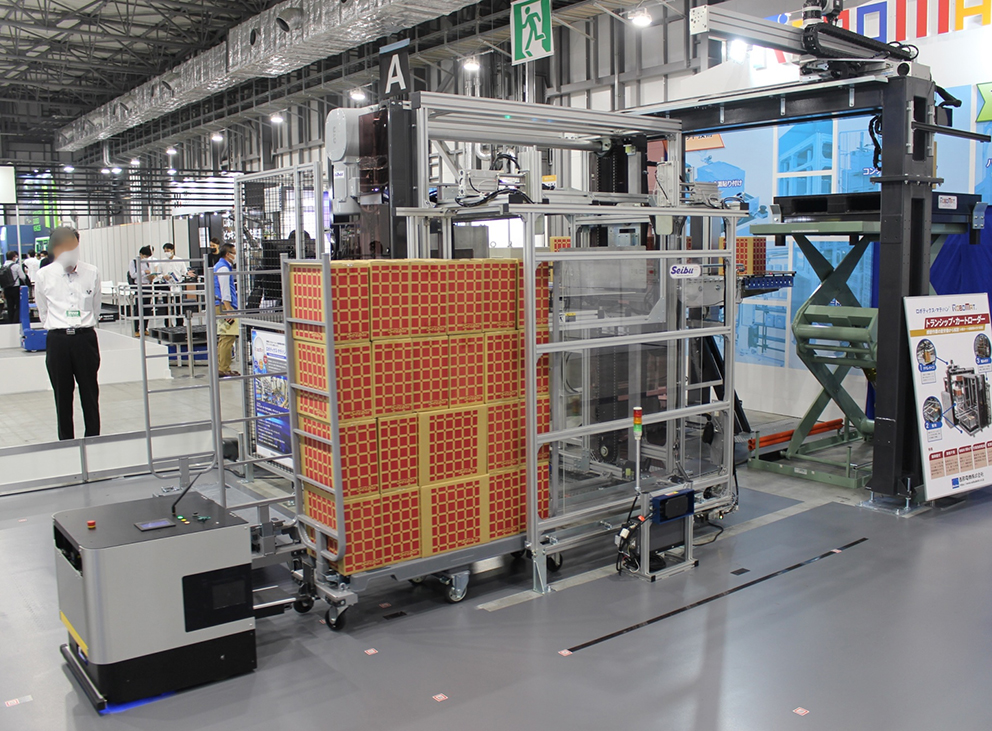

マテハン設備にはロボットが利用され自律的に稼働できるようになってきた。立体自動倉庫などで知られる西部電機は今年、同社初となるけん引式AGV(無人搬送車)「TOW︱S03」を発売。6輪カート自動積み付け装置「トランシップ・カートローダー」と組み合わせることで飲料など重くて数が多い物品の搬送を想定する。6輪の積み付け装置に物品が4段分積まれると、AGVが自ら近づきカートに連結してけん引する。

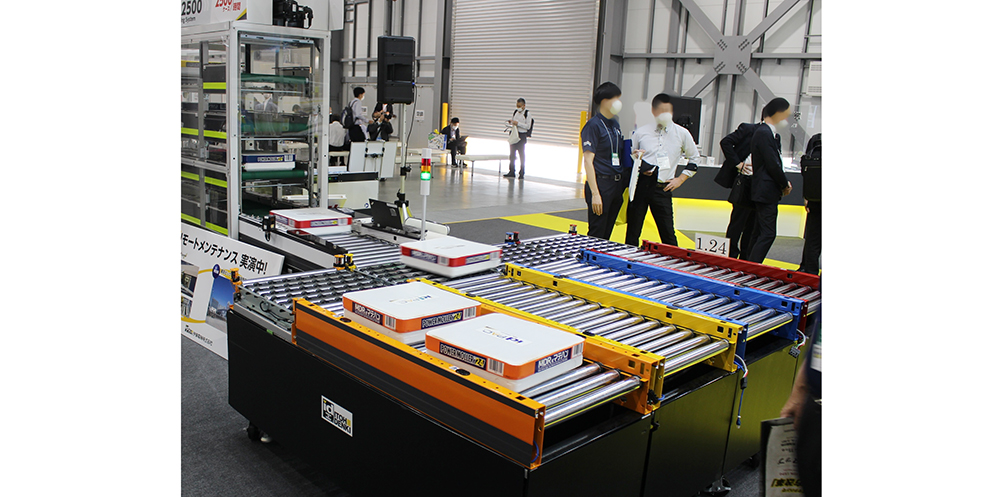

伊東電機は最大処理速度毎時2500ケースを誇る合流・仕分けシステム「VSS︱2500」を提案。ただし、このシステムのウリは速度よりもむしろリモートメンテナンスができることだという。コンベア上の搬送物の詰まりをリモートで解消し復旧させるほか予防保全もできる。同社は「モーターローラーの稼働時間を積算して故障する前に交換するなどしてメンテフリーを目指す」としている。こんな自動搬送・自動メンテが広がれば、生産性は大きく高まりそうだ。

リモートメンテナンスができる伊東電機の「VSS-2500」

■ ナビに従い5軸加工

町工場も様変わりしつつある。職人ワザに頼ることが多かった切削加工の現場がシステマティックになった例がある。入曽精密(埼玉県入間市)と微細切削加工研究所(同)が昨秋つくり上げたのは加工指南システム「5軸加工ナビ」。これを使って工場の作業者は5軸加工機に付属する操作画面に登録済みのワークや工具、治具の情報を呼び出し、それらを実際に正しくセットしていく。その後加工の指示に従い、加工中の締付力は指示どおりか、加工後のワーク質量と寸法は正しいかどうかを画面の指示に従って1つひとつ確認する。こうして作業を進めれば、難しいとされる5軸加工が難なくこなせる。

この5軸加工ナビは米ベンチャー企業開発の、クラウドを利用したデジタルマニュアル&加工工程管理システム「TULIP」をベースとし、DMG森精機製5軸加工機「DMU50」専用にカスタマイズしたもの。これ以外の5軸機には今のところ適用できないが、付加価値の高い加工を誰もが確実に行えるという。

人手不足に対応できるよう工作機械メーカーはロボットの活用を提案する。最も手軽な導入の1つは機械周りに台車上のアームを配置するケース。DMG森精機が昨夏発売した「MATRIS Light」は手押し台車に協働ロボットを搭載したもので、ロボット操作の専門知識がなくても教示できるダイレクトティーチ機能をもつ。作業者1人で使用中の工作機械前に配置するだけで、短時間でワークの搬入出を自動化できる。

滝澤鉄工所が昨夏、本社で開いた自社展で披露した「TR-10W」も「設置から起動まで最短5分と圧倒的な時短がウリ」とアピールする。ワーク、機械の情報をガイダンスに従って入力することで教示が不要になるという。

滝澤鉄工所の「TR-10W」

■ 利用環境を標準化

自律機能をもつロボットが相次いで登場しているが、それだけでは十分と言えない。ロボットが階をまたいで移動するにはエレベーターに乗らなければならないし、セキュリティーがかかったエリアに侵入するにはシステムと通信する必要があるからだ。そんな諸問題を解決し、ロボットフレンドリーな環境をつくろうとする動きがある。経済産業省製造産業局産業機械課ロボット政策室が2019年秋にスタートした「ロボット実践モデル構築推進タスクフォース」だ。ロボットメーカーとユーザーを巻き込んでニーズの高い利用環境を標準化し、自動化システムの普及と低価格化を目指す(左にインタビュー)。

国内には世界屈指のロボットメーカーがあるが、各社は固有のプログラム法をもち、ユーザーはその操作を覚えるのが大変だ。台頭するアジアのスタートアップ企業などに対抗するには各社力を合わせる必要があるのではないか。それについて経産省の大星光弘ロボット政策室長はこう話す。

「力を合わせるという考え方はわかる。でもメーカーさんによるロボット仕様の違いだけでなく、ロボットSIerさんによるロボットの扱い方は各社で違ったりする。解決策の1つは利用する側もロボットに関する知識を増やすこと。人の管理だけでなくロボットの管理もできるように」

ロボットアームを手で掴んで動かしながら動作を教えるダイレクトティーチングもあるが、大星室長は操作はもっと簡単にするべきだと言う。

「スマホを使って簡単に誰でも操作できるくらいにならないと普及していかない。各社取り組んでいると思うが、海外のソフト系は強い。日本はハードに強いが、操作性などのソフト面が今後重要になる」