製造業DX実現のカギ~25

動作シミュレーション活用のポイント

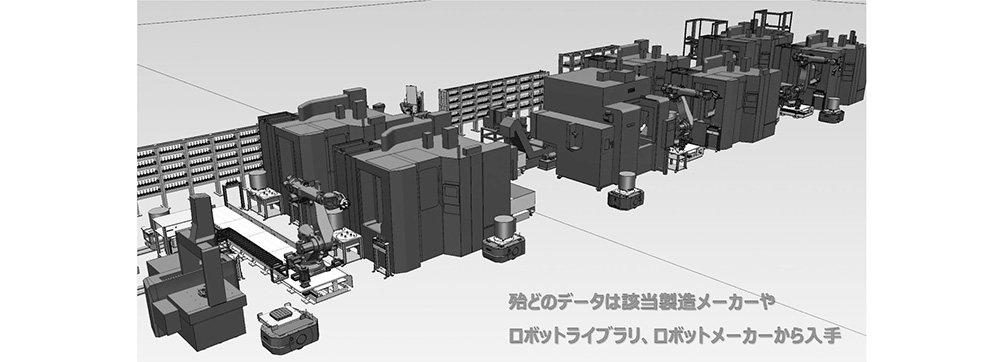

次に「動作シミュレーション」についても解説させていただく。これは、工場や設備、ロボットや人などの3次元モデルを活用し、物理的な干渉や動作を検証することができるシミュレーションツールで、チームクロスFAでは主にシーメンスデジタルインダストリーズソフトウェア社のものを活用している。

リアルな設備を作りこむ前に、デジタル上で実際の工場や設備を検証することで、立ち上げを手戻りなく行うだけではなく、稼働後の設備改造や動作変更の効率化にも活用することができる。

3次元モデルを活用して設備や工場を再現すると言っても、全て一から作る必要は無い。「ロボット」「加工機」など専門メーカーから購入する設備や機器に関しては、多くの場合メーカーから3次元データを入手することが可能であり、基本的にはそれらを設備レイアウトに沿って配置していくことでモデルができあがる。

一部、専用設計の設備やロボットハンドなどの部品は3次元CADデータからインポートしたり、ツール上で簡単なオブジェクトを配置・作成したりする必要があるが、専用設計の設備であっても、機器メーカーからの購入品が構成部品の大部分を占める場合が多いため、機器の3次元データを組み合わせて構成することで概ね対応が可能である。つまり、ほとんどは外部から入手したデータをレイアウトするだけでシミュレーションモデルの構築が完了する。

レイアウトが終わったら、次のステップとしては、ロボットハンドや治工具、自動機に対して、どう動くのか、どれくらいのスピードで動くのかなどの定義づけを行う。ロボットに関してはメーカー提供のデータにロボットの3次元モデルに加え、可動範囲、スピード、可搬重量などの多くのパラメータが既に内包されている場合が多いため、ツール上では教示点(ロボットが作業する位置・姿勢)を指定するだけでロボットは自動で動作を行うことができる。このため、ある動作をした場合に、ロボット同士がぶつからないかなどの検証が簡単に行える。ロボット以外の設備の動きも、テンプレートがあるため、簡単に動作をデジタル上で検証することができる。

できあがったモデルはそのままでも生産ラインのイメージがわき、スペースやレイアウトの検討に活用ができるが、実際の動きを加えることで、真の価値を発揮する。実際にロボットや自動機のプログラムと連動させて動作検証するのである。

■リスクフリーのロボ教示

デジタル上でシミュレーションを行う最大のメリットは失敗ができることである。リアルな設備でロボット同士が干渉するなどして物理的に破損してしまうと取り返しがつかないが、デジタル上であれば、干渉部分が画面上で赤くなる程度で何度でもやり直しがきく。そして、これは疑似的にPC上で動かすだけではなく、実際のロボットプログラムやPLC)のプログラムと連動が可能であるため、実際の設備やロボットが無くともプログラムを作成し、動作検証ができるというメリットも生み出す。多くの場合、機械設計担当者と制御設計担当者はしっかり分業されており、従来、制御設計担当者は機械の図面ができてからプログラムを検討しはじめ、実際に機械ができあがった後にしかそのプログラムの検証(デバック)ができなかった。そのため、機械の組み立てや手戻りが発生した場合、待ちの時間が発生し、作業工程が遅れ、その分設備立ち上げ納期にあわせて制御設計担当者の徹夜作業が続くといった話もよく聞く。シミュレーションを活用することで、担当を横断した情報活用が有効にでき、手戻りが少なく短期間に確実な設備立ち上げが可能となる。

ロボットプログラミングの効率化だけに注目しても大きなメリットがある。シミュレーション上で検証したプログラムを実際のロボットコントローラに書き込むこと(ダウンロード)ができるのだ。逆に既にある実機のプログラムをシミュレーションモデルに取り込み(アップロード)、検証することもできる。これは、実機が無い状況での開発、改造が極めて精度良く、しかもリスクなしで行えることを示している。

ご存知の通り、産業用の多関節ロボットの多くは関節にサーボモータが内蔵されている。その1軸1軸のモータのパラメータがデータとして入っており、実際のロボットと同じ動きがシミュレーション上でできるため、机上での高精度なプログラム作成と検証が行える。実機ではリスクが高く躊躇してしまうような多少無理な動きや、ロボット同士の干渉チェックなど、攻めのチューニングが行える。実機に落としこむときに多少のマージンを見越すことで、確実かつスムーズな生産ライン立上げが可能になる。

(2022年12月10日号掲載)

チームクロスFA プロデュース統括 天野 眞也

チームクロスFA プロデュース統括 天野 眞也- あまの しんや=1969年東京生まれ。法政大学卒。1992年キーエンス入社。2年目には全社内で営業トップの成績を残した「伝説のセールスマン」。2010年にキーエンス退社、起業。FA/PA/R&D領域におけるコンサルティング を行うほか、現在はFAプロダクツ、日本サポートシステム、ロボコム等の代表取締役、ロボットSIerによるコンソーシアム『チームクロスFA』のプロデュース統括を歴任。趣味は車、バイク、ゴルフなど。