製造業DX実現のカギ~24

生産シミュレーションの活用Ⅱ

シミュレーションは前回連載の通り、目的によって重みづけを変えることができる。いくら生産量を最大化したいとしても、過剰在庫を抱えるのは適切ではないし、作業人数を減らしたいとしても、欠品を起こしてしまっては本末転倒である。

投入計画の最適化だけではなく、作業者のシフト最適化、エネルギーの最適化など、あらゆる課題にも適用ができ、検討項目やパラメータの数が増えれば増えるほど、遺伝的アルゴリズムによる演算効率化が威力を発揮する。人の計算ではとてもできない。まして、突然の計画変更にも対応ができない、このようなところにデジタルの力を活用し、人はよりクリエイティブな分野にどんどん業務をシフトしていくべきだと考えている。

シミュレーションのお話をさせていただくと、多くの方が次の疑問を持たれる。「とはいえ、実際の現場とシミュレーション結果はそう簡単には一致しないのでは?」。実はこの質問は本質をついている。

問の通りで、シミュレーションで活用するパラメータの値が現実と乖離してしまっていては、シミュレーションの結果も同様に乖離してしまう。したがって、最初にお客様からいただいたパラメータの値に従ってシミュレーションしただけだと、実際の現場の結果と一致しないというケースも往々にしてある。

また、加工機による加工時間など、ほぼ固定の値はまだしも、「故障率」「段取り時間」など必ずしも固定値で現場が動くとは限らないパラメータも多く存在する。仮に「故障率」が一定でも、それがチョコ停と呼ばれる短時間で複数回停止するものなのか、ドカ停と呼ばれる長時間停止してしまうものなのかで、最終結果は違ってくる。

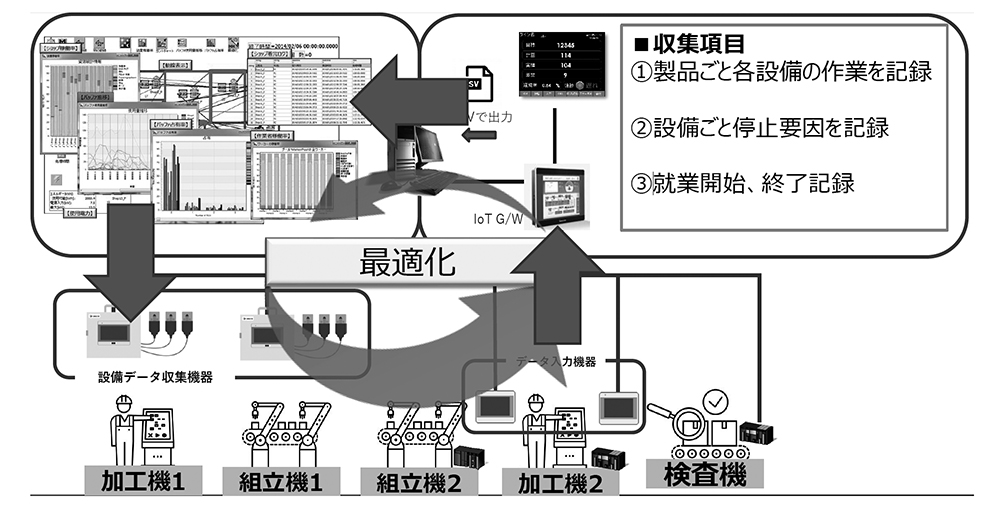

では、どうするのか。作ったシミュレーションモデルに、リアルな生産現場のデータを入れてシミュレーション精度を高めるのだ。言い方を変えると、最初にシミュレーションを行う際のデータの多くは仮説に過ぎないため、リアルデータを反映することで、シミュレーションモデルを育てていく。

こうすることで、シミュレーションと現場、バーチャルとリアルが一致し、デジタルツイン構築によるデータ活用が真の意味で威力を発揮できる。

メディアやセミナーなどで発表される製造業の改善事例には、「IoTを活用して見える化したことで、生産性が向上しました」というものが多い印象であり、これ自体はどんどん進めるべきだと感じている。

■リアルとデジタルの融合が重要

一方で、見える化だけでは実は生産性は向上しない。多くの事例では、見える化したデータを人が分析・解析をして改善点を見つけ、改善を実行することで生産性が向上しているはずだ。そこには必ず「人の経験」が必要となる。停止要因の分析からの改善などであれば、改善要素の抽出は経験がものをいうため、非常に高い効果を発揮するが、分析する要素が複雑になり、それが計算や統計の領域に近くなればなるほど人よりもPCによる分析が有利になってくる。

この様に、製造業におけるデータ活用のアプローチにおいて現状は「データ取得」「活用できそうなデータの分析(人が実施)」「改善」という流れの『まずはデータを集めてみる』という活動が大半である。逆に「工場をデジタル化してシミュレーションモデルを作る」「目的に応じたデータを決めて収集する」「シミュレーションモデルでデータを活用して生産性を上げる」という順番で『狙ったデータを集める』という逆のアプローチも効果的なのではないだろうか。

こうすることで、人の経験によらない計算や統計の領域においてもデータが最大限活用され、シミュレーションの活用により、部分部分の最適化だけではなく、生産ライン全体、工場全体、企業全体、サプライチェーン全体と、どんどんシミュレーションモデルを拡張し、精度の高いシミュレーションの実施とあわせることで、後述する製造業DX実現に必要不可欠なデジタルファクトリーを構築することにつながる。

工場の生産性向上のために、ロボット導入をはじめとした自動化から着手するというケースは非常に多い。私が行っているビジネスは「自動化」が主戦場であるため、非常にありがたいお話ではある。しかし、まずはリアルをデジタルにコピーしてシミュレーションモデルを作り、現場のリアルなデータと組み合わせることで目標達成を阻害する要因を見つけ、改善し、投資対効果を上げたことで生まれた利益で最も効果が高い自動化に再投資する。このようなサイクルが実現できれば最高だと考えている。

デジタルファクトリーを中心としたこの流れが、工場運営のみならず、全体最適を実現した製造業の企業運営につながり、さらには企業に新しい価値を生む製造業DXのベースになると信じている。

(2022年11月25日号掲載)

チームクロスFA プロデュース統括 天野 眞也

チームクロスFA プロデュース統括 天野 眞也- あまの しんや=1969年東京生まれ。法政大学卒。1992年キーエンス入社。2年目には全社内で営業トップの成績を残した「伝説のセールスマン」。2010年にキーエンス退社、起業。FA/PA/R&D領域におけるコンサルティング を行うほか、現在はFAプロダクツ、日本サポートシステム、ロボコム等の代表取締役、ロボットSIerによるコンソーシアム『チームクロスFA』のプロデュース統括を歴任。趣味は車、バイク、ゴルフなど。