製造業DX実現のカギ~第23回

生産シミュレーションの活用

デジタルファクトリー構築の核となる「シミュレーション」。生産性や各種計画など数値シミュレーションを中心とした「生産シミュレーション」と、物理的な検証やロボットや自動装置のプログラミング検証を中心とした「動作シミュレーション」の2つがデジタルファクトリー構築には欠かせず、先進企業では実際に活用されている。

今回は「生産シミュレーション」について解説する。これは、主に数値シミュレーションを基に未来予測をし、最適値や適正値を求めることに活用される。PC上に仮想の工場ラインモデルを構築し、物の流れを再現することで様々な現象を検証・分析できる。生産、動き、渋滞、保管、輸送、サービス、エネルギーなどあらゆる数値がシミュレーション対象となる。数社がこの分野でソリューション提供を行っているが、チームクロスFAでは主にシーメンス社のソフトを活用している。グローバルでのシェアが高く、他のシミュレーションソフトや製造業DXにおいて活用されるデータベースを含めた各種ツールとの連動がスムーズだからだ。

「生産シミュレーション」と言うと、時間と費用をかけて精緻なものを作る必要があるという印象を持たれるかもしれないが、実際は目的に応じて、簡単な部分から始めることもできる。細かいパラメータやシミュレーションモデルの拡張は、目的に応じて随時行っていけば良い。5工程程度の連装ラインというシンプルなモデルで「工程間の最適な中間在庫(バッファ)数」という一つのパラメータを導きだすことでさえも、静的な計算の積み上げだけではとても不可能だ。しかし、この中間在庫数を適正化するだけで、全体のスループットが1割も2割も向上することがある。

シミュレーションモデルの作成は実はそれほど難しくはない。まず工場レイアウト図面を基に設備、工程をPC上に並べていく。工場を再現するためのオブジェクトは多数標準で用意されているので、プレゼンテーションソフト感覚で配置ができる。次に工程フロー(流れ)を定義する。組立機Aからでてきた製品が、検査機AとBに引き渡されるという具合だ。最後にパラメータを入力する。シミュレーションの目的により、生産計画、加工時間、段取り時間、シフト情報、エネルギー消費量、設備コストなどあらゆる情報を入力することが可能だ。

目的に応じて必要な情報は異なるが、ある程度体系化されているため、外部企業のエンジニアによるサポートを活用するのも良いだろう。また、シミュレーションには人による作業を組み込むこともできる。もちろん、熟練作業者と新人の方では作業スピードや精度が異なるが、そのような要素もパラメータとして組み込むことで、作業者の適材配置や最適なシフト検討にも活用ができる。

■複雑な計画変更を最適化

生産シミュレーション活用方法の一例として、ここでは投入計画の最適化をご紹介させていただく。念のため補足すると、「投入計画」とは、製品を作る上で複数ある製品を、どの順番で生産ラインに投入すれば良いか、どの設備にどの製品を割り当てするのが良いかなどの計画である。

多くの企業では熟練エンジニアが過去の経験などを基に、それぞれの製品の納期や設備能力、受注データなどを加味して決定していく。企業によっては多くのノウハウと検討時間が必要なため、専任担当者がいる場合もあるだろう。しかし、突然優先的に納入が必要な短納期の受注、作業担当者のシフト変更、設備トラブルなど、多くの突発要因により、苦労して立案した投入計画を練り直さないといけないということも多々ある。

さらに多くの製造現場では、「少量多品種」「変種変量」「ジャストインタイム」といった言葉に代表されるように、生産計画、投入計画における検討要素は複雑さを極めている。とはいえ、「納期」は絶対なので、何があろうと最後は生産現場が残業してカバーしているという企業も多い。

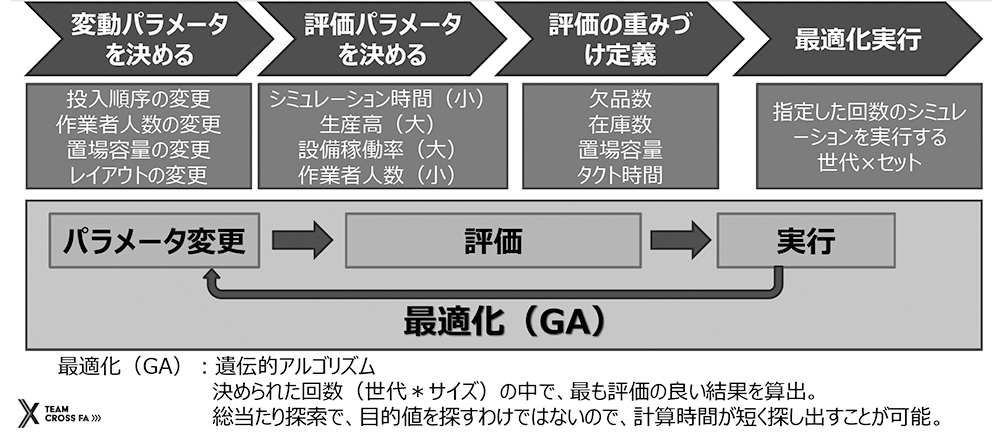

この課題をソフトウェアの力で解決するのが、シミュレーションによる「投入計画の最適化」となる。前述の「シミュレーションモデル」に対し、「投入順序」「作業者人数」など変動パラメータを決める。次に、評価するパラメータを決める、例えば生産高や設備稼働率はできるだけ最大化し、作業者は最小化するなどだ。次に評価の重みづけをする。欠品ゼロを絶対条件にし、その中で在庫数は少なくしたいといった具合だ。

最後にシミュレーションモデルでその最適化を実行する。ただし、無限ともいえる組み合わせの中から最適値を見出す作業を総当たりで行うためには膨大な時間が必要となる。この課題に関しては、遺伝的アルゴリズムを活用し、最適値に近い結果を掛け合わせることで、短時間での最適値(近似値)の導出を可能としている。

あるシミュレーションの例では、当初の投入計画のまま生産すると97個の納期遅れが発生していたところを、シミュレーションにより投入計画を最適化することで(生産設備や人員計画は既存のままで)、生産完了を8日間前倒しすることに成功している。

(2022年11月10日号掲載)

チームクロスFA プロデュース統括 天野 眞也

チームクロスFA プロデュース統括 天野 眞也- あまの しんや=1969年東京生まれ。法政大学卒。1992年キーエンス入社。2年目には全社内で営業トップの成績を残した「伝説のセールスマン」。2010年にキーエンス退社、起業。FA/PA/R&D領域におけるコンサルティング を行うほか、現在はFAプロダクツ、日本サポートシステム、ロボコム等の代表取締役、ロボットSIerによるコンソーシアム『チームクロスFA』のプロデュース統括を歴任。趣味は車、バイク、ゴルフなど。