鋼材加工と建設の人手不足に挑む

現場を変える省人・省力・効率化ソリューション

建設現場とそれを支える鋼材加工現場。共通項はともに人手不足であることで、本特集はそこに光明をもたらし得る便利なツールに焦点を当てる。建設業の2022年の就業者数は479万人とピーク時から206万人減り、ざっと言えば長野県の総人口くらいが25年間で現場を去った計算になる。その陰に隠れて見えづらいが鋼材加工も状況は深刻で、本紙の取材でもファブリケーターからその外注先となる一次加工業者まで、一様に人手不足に悩む状況が浮かんできた。本特集では鋼材加工と建設とを別々に章立て。それぞれの状況と、課題を打破するためのメーカーの取り組みを綴っていく。

Chapter.1:鋼材加工の人手不足に挑む

総需要は軟調も物件規模で二極化

大型建設プロジェクトの工期遅延や工事費の高騰が取りざたされ、図らずも建設現場の人手が足りていないことが半ば共通認識になった。人件費の高騰と並行して資材価格も高止まりし、ダブルパンチに見舞われた中小物件は採算が合わず建設延期ないしは中止に追い込まれる例も少なくない。

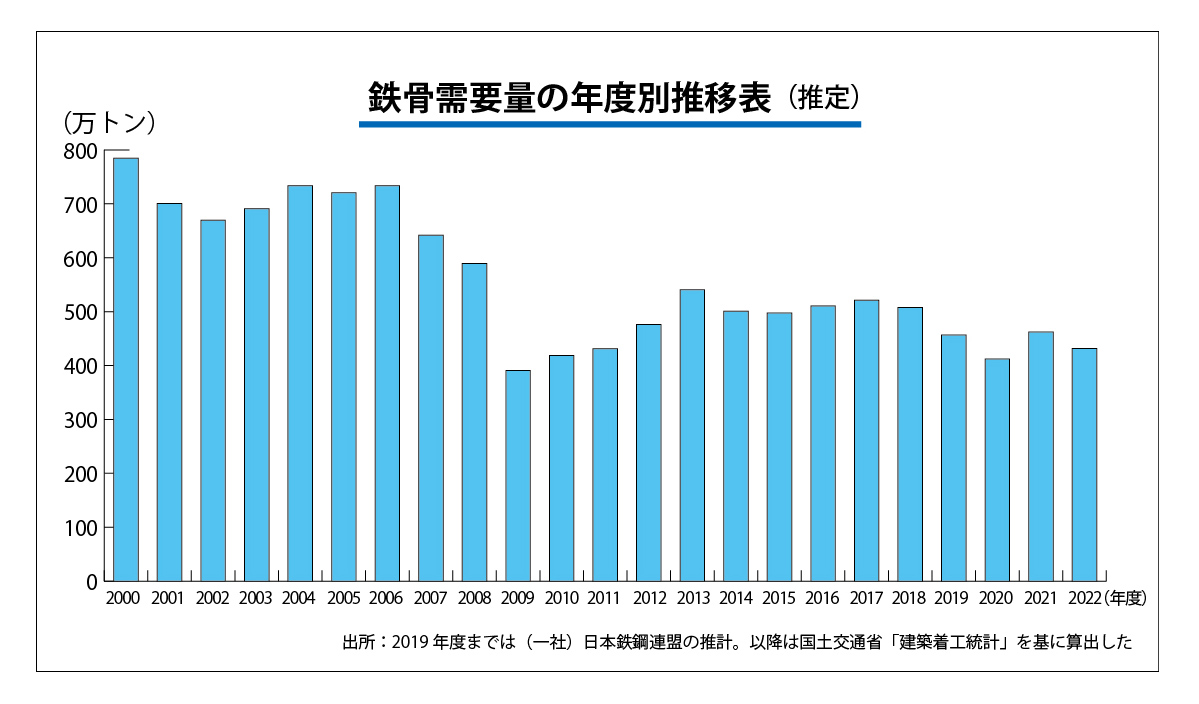

(一社)日本建設業連合会が公表する「建設工事の資材価格高騰(2023年11月版)」によれば、H形鋼の価格は21年1月比で62%アップし、その他の主な資材も程度の差こそあれ上昇傾向にある。かくして鉄骨も出荷のタイミングを見失い、23年度の鉄骨の需要量は目安となる400万㌧の大台を割り込む可能性も指摘されだした(22年度は推定431万㌧)。ちなみに仮に400万㌧を割るとなれば09年度以来14年ぶりだ。

このように鉄骨は総需要としては軟調。しかし全分野が一律に良くないわけではなく、状況はまさに二極化していると言える。すなわち堅調な大型プロジェクトと、振るわない中小・地方物件という図式だ。

近年の大型プロジェクトをけん引してきたのは再開発や工場、倉庫。特に先進的物流施設と呼ばれる、十分な天井高や床荷重などを備えた大型の物流センターがEC化の需要をさらう形で各所に建てられてきた。しかしその流れも今後はやや一服するかもしれない。それを裏付けるように、物流施設開発大手・プロロジス日本法人の山田御酒会長は11月2日の会見で「国内の先進的物流施設の供給は24年は間違いなく23年より減り、当面は23年がピークとなるのではないか」と見通した。

物流施設開発を手掛けるESRは、兵庫県川西市で甲子園13個分の巨大物流施設プロジェクトをスタートさせた(画像は完成イメージ)

とはいえ大型物流施設の需要は急に崩れることはなく、むしろ底堅く推移する見立てだ。「1981年以前に建てられた旧耐震基準の倉庫の更新需要がコンスタントに出るだろう。また日本のEC化率は足元で10%を超えたといわれるが、米国や英国と比べまだ低く今後数年で15%~20%に伸長することは十分考えられる」(山田会長)。さらに4月から始まるトラックドライバーの新たな残業規制に伴い、都市間の中継地点に新たな物流ハブの需要も生まれはじめた。

いよいよ本格普及に入ったAI需要を背景とするデータセンターの開設ラッシュも、鉄骨需要を強力にけん引する。だが中小案件が上向く材料はなかなか見当たらず、大型案件が鉄骨需要をカバーする二極化状態は少なくとも当面のあいだ続くだろう。ファブリケーターの中でも規模や得意分野で明暗が分かれることになる。

■省人化に熱視線

そうした市況のなかで、ここ数年は鉄骨加工の現場にも様々な変化が生じている。第一には深刻な人手不足。形鋼加工機メーカーも「鉄骨加工現場の人手不足感は強い。特にここ数年はいよいよ深刻化した」と口をそろえ、大手ファブリケーターから鉄骨の一次加工を担う加工業者まで、規模の大小を問わず人材確保に苦労している状況を印象づけた。

これに対し現場は省人化につながるソリューションに熱視線を送る。大東精機の全自動形鋼加工ライン「DASP」はフル生産状態が続き、タケダ機械の形鋼加工機も自動搬入出機能がオプションにも関わらずほぼ必ずと言えるまでに搭載されるようになった。比較的安価に導入できるフジ産業の高トルク仕様の長尺加工機も、人手作業からの脱却を図るユーザーの支持を得て好調な売れ行きが続く。

人手不足に次ぐ変化として『内製化』を挙げる声もある。これは鋼材商社がこれまで外注していた鉄骨の一次加工を自社に取り込む、あるいは大物メインのファブリケーターが小物の加工も担うようになるなど、従来の加工領域を広げようとする動きだ。人手不足で上流も下流も担い手が減るなか、今後はより対応範囲の広い企業に注文が集まることも考えられるだろう。省人化と対応領域の拡大を両立するのは容易ではない。だが競争力確保のためにも、できる限りの手を今こそ打ちたい。

溝西鐵鋼、「鉄の街九条」町工場ネットワークで大工場に立ち向かう

全国でも有数の町工場が集まる街・大阪。中でも、九条という地域は、古くから鉄鋼の街として栄え、高度経済成長を支えてきた。まさに「鉄の街」だ。溝西鐵鋼は地域の80社の町工場ネットワークを活かし、百社百様のユーザーからの要望に、ワンストップで応える。九条という街を一つの大工場と見立てれば、都心への好アクセスという優位性もあり、大資本とも戦える。櫻井宏充専務は「近隣商業施設のテラスの基礎を請け負った。通常は鋼材の加工から溶接、表面処理ぐらいまでだが、組み立てや実際の据え付けまで実施した」と話す。鉄鋼商社やファブリケーターが加工など周辺領域に事業を拡大する中、町工場もまた攻勢をかける。

溝西鐵鋼 櫻井 宏充 専務

同社は従業員11人。事務机の上で看板猫が欠伸をしているような牧歌的な町工場だ。 大東精機のバンドソー3台(GA660、NA6670、GA4 410W)とタケダ機械のユニットワーカー2台(UWF-150S、UWD-452S)を設備し、主に建築向けの鋼材加工を請け負う。鋼材の切断はもちろん8㍍までの孔あけ、切り欠きを自社で行う。

櫻井専務は「鋼材加工は装置産業であり機械があればどこでも一定の加工ができるので差別化が難しい。また大きな敷地で、より高性能の機械を使う大資本が圧倒的に優位になる。コストでは勝てないので納期と柔軟な対応を含むクオリティーの部分で勝負する」とする。

少ない設備で短納期を実現するため、割り振りや段取りに力を入れる。「機械ごとに縦割りになりがちだ。大型のワーク向けの機械だから小型の仕事はしない、となれば納期に間に合わない」とし機械特性に捕らわれないオペレーションもあえて行う。「もちろん当社の作業は大変になるがクオリティーには影響しない」と付け加える。

検品にも力を入れており、製造前と製造後に2度検品を行う。また2次加工、3次加工に進む場合は、加工前にも検品を行う。これが手戻りの少なさになり納期短縮にもつながる。

従業員に話を聞くと「仕事自体は単純だが、仕事量が多く納期に間に合わせるため段取りが重要だ。次の用意、次の用意と心がけロスタイムをなくす」と納期への意識が高い。

バンドソーを使った切断

人手不足を背景に鋼材加工所に求められることが多くなった。「昭和の時代は、切断だけでも十分に経営できた。今はバリを取ってほしい、鋼材にナンバーや記号を書いてほしい、など要望が多くなった」(櫻井専務・以下同)という。

■外国人労働者増、鋼材を組み立てキット化

なぜ番号や記号を書くのかというと、次の加工をするファブリケーターや鉄工所の仕分けの手間を省くのはもちろん、外国人労働者が増えたことにより「経験と勘でうまくやっといて、が通じなくなった。番号を振っておいて組み立てキットのようにして誰でもできるようにしなければならない」のだという。こうした細かい要望に応えることが付加価値となっている。

同社も人手不足が大きな悩みだ。来年初め加工機をリプレースし、現場で行っていたデータ入力を事務所側でCAD/CAMを用いて遠隔で行えるようにする。また人材の多能工化を目指す。「余剰人材がいないので万が一に対応できない。誰もが誰かの代わりができる多能工化は絶対に達成しないといけない」とする。町工場の人手不足をすぐに解決するのは難しい。人材が減少することを前提としながら対策を講じるしかないようだ。

九条は多くの町工場が集まっており「お客様が材料をトラックに積んで、いくつかの町工場を回れば大抵のことが出来ていた。お客様も人手不足で、自分で運搬して加工を手配することが出来なくなった。加工のスタートになる溝西鐵鋼がワンストップで手配しましょう、となった。周辺のビジネス領域を取り込みながら顧客満足度を高めていく」と話す。

ユニットワーカーによる孔あけ

溶接、メッキ、塗装、曲げ加工から、切削加工、プレス加工、レーザー加工、プラズマ加工までワンストップで提供している。3次元プラズマ加工機によりウェブ面とフランジ面とがつながる形での切り欠き、3次元レーザー加工機により2面にまたがる形での切り欠きなども行った。

また設置の事例などもあり、完成品までの組立も含め対応領域を広げていく。

「鋼材加工では、大工場がコスト面で優位だ。しかし大工場は都心から離れた場所にしか作れない。九条を一つの工場と捉えれば、あらゆる加工ができる大工場が大阪市内にある、という高いポテンシャルになる」と力を込めた。

大東精機、全自動加工ライン「DASP」フル生産続く

プラズマ加工×ドリルのマルチタスク機も

鉄骨一次加工機のトップメーカー・大東精機。同社には今、現場の自動化に悩むファブリケーターから旺盛な需要が寄せられている。その象徴が形鋼加工の全自動ライン「DASP」で、需要が高まり数年前からフル生産状態に。この状況は現時点での受注残だけでも2025年まで続く見込みだ。

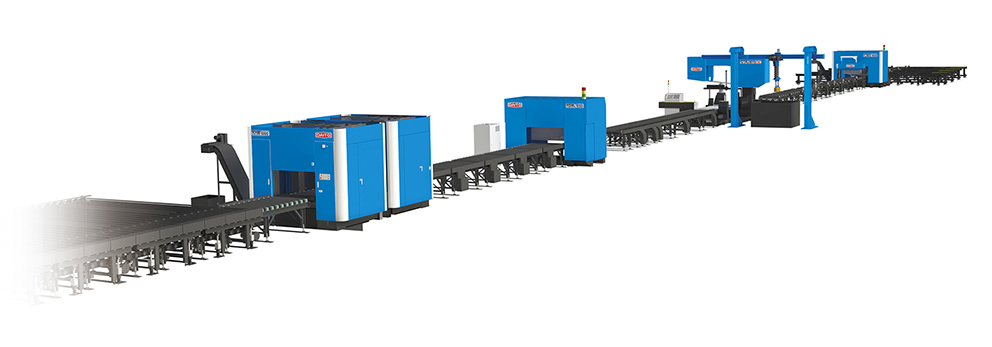

全自動形鋼加工ライン「DASP」はフル生産が続く

「元は大手ファブリケーターの需要が主でしたが、近年は中小規模の企業も関心を示すようになりました」とPR室担当者は明かす。これは規模の大小によらず形鋼加工の現場が人手不足に悩んでいることを意味する。一口に形鋼加工といっても多用な加工があり、そのぶん自動化設備を求める声も切実。同社はこれに、DASPをはじめとした豊富な選択肢で応える構えだ。

DASPはドリルマシンやバンドソー、スケーラ(研削機)や開先加工機をコンベヤで結び、材料の搬入出も含めた溶接前工程である一次加工を全自動化したものだ。工場のスペースや生産効率に応じ様々なライン構成を提案。CADデータを取り込めば加工プログラムが自動作成され、DASPの構成各機に加工プログラムが割り振られるため操作難度は低い。より省スペースな自動化を求める現場向けには「タンデム」というシンプルな設備を提案。これはドリルマシンとバンドソーを接近させ、複合機かのように使えるシステムだ。

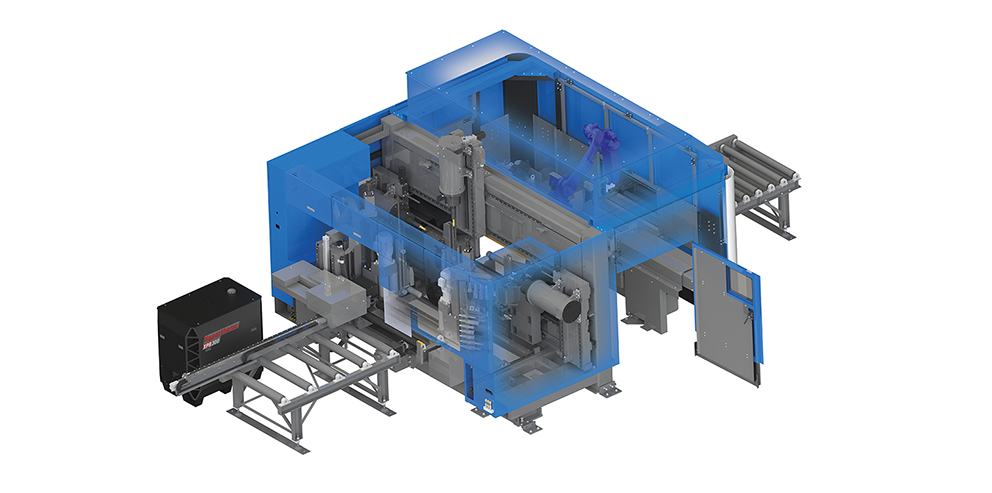

同社はさらに新たな選択肢「ドリルコーピングマシン」を提案する。コーピングは国内でこそ知られていないが海外ではメジャーな加工手法。同機では6軸ロボットにプラズマトーチを持たせ、形鋼を複雑かつ三次元的に切欠いたり切断したりと自由度の高い加工を実現する。マーキングやウェブK開先も可能。日本の鉄骨の検査基準であるJASS6ではプラズマによる孔あけは認められないが、世界で唯一コーピングとドリルマシンを組み合わせることで国内の鉄骨一次加工に対応した。さらに搭載したATCによりタップやミーリングによる長孔加工などが可能で、これらの機能が1台の設備にまとまっている。となれば、省スペースかつ汎用性の高い同機のメリットが十分伝わるだろう。

ドリルコーピングマシン「DCM1000」はロボットによる豊富なプラズマ加工とドリルマシンによる孔あけを1台で担う

ドリルコーピングマシンの提案をはじめたのは約6年前だが、国内でも実績が増えてきた。「汎用性が高くワークが鉄骨に限らない」(PR室)点が好感され、汎用性を活かして人手作業の代替のために使われるケースが出てきたのだ。

「形鋼の一次加工に特化して効率を高めるならDASPを、シンプルかつ省スペースで自動化したいならタンデムを提案します。様々な加工を1台かつ省スペースで対応するならドリルコーピングマシン。豊富な自動化の選択肢を用意し、ユーザーの人手不足に応えます」と担当者は話す。

富士機工、真に現場に求められるベストセラーボール盤NC

新人でも一定精度で穴あけ可能

「省力化」「自動化」「デジタル化」と聞くと、まだまだ難しさやとっつきにくさを感じる人も多いのではないだろうか。創業50年を迎えた富士機工が手掛ける「ボール盤NC」は発売以来、常に現場から求められ続けてきたベストセラー製品。ボール盤にNCの位置決め機構がついた極シンプルな見た目の機械だが、それ故の使い勝手の高さが好評を博してきた。

「電卓が使えれば誰でも使える」と担当者が紹介するように、X軸の数字を入力するとストッパーが加工位置まで移動するため、そこに鋼材を押し当てれば位置決め完了。あとは通常のボール盤での穴あけ作業の手順をたどれば加工できる。手作業での穴あけ作業はケガキやポンチによる位置だしが必要なため、加工以外の時間が多く発生する。加えて、多品種少量生産への移行がその状況を悪化させてきた。本製品はそうした位置だし作業を数字の入力だけで完了できるため、無駄な作業時間を削減でき生産性を大幅に向上させることができる。

「本製品は数字入力さえ間違えなければ誰でも一定の精度で穴あけ作業ができるため、勤務経験の浅い人材の活躍にも期待が持てます」(広報担当者)

昔よりも図面通りに仕上げることが求められるようになってきている建設業界において、一定の精度で製品を納めることの重要性は年々高まっている。これまではベテランの作業者でないと製品のばらつきを抑えることが難しかったボール盤での加工も、本製品に任せれば製品の精度や信頼性を向上させながら、人材配置を柔軟に変更できるようになったり、従業員一人当たりの生産性の向上に寄与できる。

こうした現場にジャストフィットする使いやすさから、補助金を利用して導入する企業が増えてきているという。

「時の経過とともにお客様の仕事内容も変化しているはずですが、2台目、3台目を導入してくださるお客様が多いです。そうしたことからも当社としては、現場にとって本当に使い勝手のいい製品なのだと感じています。」(広報担当者)

Chapter.2:建設の人手不足に挑む

影落とす2024年問題、バネにできるか

2024年4月には建設業界で「時限爆弾」がはじける。働き方改革関連法による新たな残業上限規制に設けられた5年の猶予期間がいよいよ終わり、ただでさえ深刻な現場の人手不足がより一段、度合いを強めると見込まれるからだ。これが顕在化すれば工事費のさらなる高騰も予想され、工期の遅れや計画の中止にもつながりかねない。とはいえピンチは変革のチャンスでもある。これを機に週休2日などの待遇改善を進め、建設業=人が来ないという図式そのものを覆せるか。

通称「2024年問題」とは、19年に施行された働き方改革関連法に基づく新たな残業規制とそれによる人手不足を指す言葉だ。物流を担うトラックドライバーが不足することによる「運べない危機」が騒がれるが、深刻な建設現場の人材が払底することによる「建てられない危機」も実は間近に迫っている。

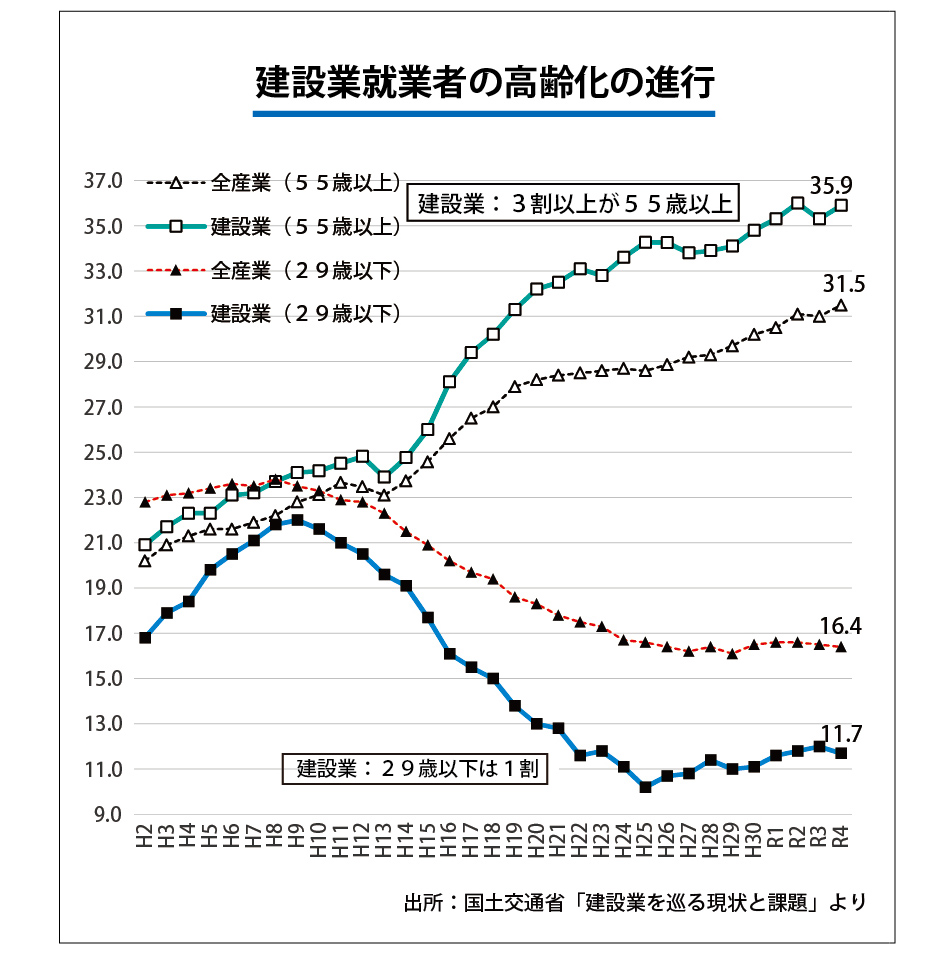

24年4月からは建設業の毎月の残業時間の上限が他の業界と同様45時間に、年間の上限が360時間に設定される。これは罰則も伴う法規定で、ただでさえ高齢化の進む建設業界は人手不足にさらなる拍車がかかることが予期される。そもそも建設業界の就業者数は直近の2022年で479万人と、25年前のピークと比べ206万人も減少した。29歳までの若年層の割合も11.7%にとどまり、逆に55歳以上が35・9%を占めるといういびつな逆ピラミッド型の年齢構成だ。

言うまでもなく状況は深刻であり、今後は今でも表面化している工期遅れや工事費の高騰がさらに頻発することが考えられる。しかし業界も黙っているわけではなく、これを長年の慣習を変える契機と捉え、働き手の待遇改善につなげようと積極的な動きを見せている。すでに大手ゼネコンは、先行する公共工事のように週休2日が確保できる工事を原則とすることを表明。受注量を調整する方針を固めた。

これが実作業を担う建設事業者へどこまで波及するかはまだ見通すことができない。だが仮に対策が功を奏して待遇改善が進めば人材の流入が期待でき、短期的には落ち込んだ建設能力もやがて今より高まることが期待される。

□――□

日々刻々と状況の変わる建設業界はロボットによる自動化も容易でない。人手不足の要因も複合的で、対策をひとつ打ったとて抜本的な改善は望めないだろう。しかしだからこそ、世の中にある便利なツールをできるだけ駆使して効率化や安全面の強化を地道に図るべきではないだろうか。「建てられない危機」を杞憂で終わらせるために、残された時間はもう少ない。

(2023年12月25日号掲載)