MSTコーポレーション 代表取締役社長 溝口 春機 氏

モノづくりの小型化・大型化の潮流 焼ばめホルダで貢献

日本のツールホルダメーカーでは創業86年と最も長い歴史があるMSTコーポレーション。焼ばめホルダスリムラインのほか、1チャッキングでワークの側面を連続で加工できる「アングルヘッドハーフ」や5軸加工に最適なワーククランプ治具システム「スマートグリップ」 など多彩な商品群でモノづくりに貢献する。工場の自動化に先駆的に取り組み、見学の受け入れにも積極的だ。コロナ前は1500人に迫る見学者が訪れていた。感染の落ち着きで今年は1000人ほどに回復する見込み。

――現在までの事業の進捗と振り返りをお願いします。

「ツールホルダの業績は、工作機械の受注動向に倣う傾向にあります。前期(2022年2月21日から23年2月20日)の前半は工作機械の受注と同じく、コロナ不況からの回復基調で順調に実績を上げ、後半は工作機械の受注は下降しましたが対前年比7%アップで着地しました。今期は米中の貿易摩擦などの影響で国内は苦戦中です。中国向けも前期、前年比1%増と横ばいでしたが、今期は前年同期比14%減と厳しい状況です。ただ、ヨーロッパは全体的に他の地域より好調で、有名レーシングカーメーカーより大口受注もありました」

――市況はよくない中、今後一年の展望と戦略はいかがですか。

「コロナの状況も落ち着き、前期後半より国内外の展示会への出展を始めています。また20年10月に『情報開発プロジェクト』 を立上げました。デジタルコンテンツを16人体制で開発する専門部署です。デジタルコンテンツを更に充実させ、世界中で活用することにより新しいニーズを獲得し、シェアアップにつなげていきます。当社の世界シェアはまだまだ低く、獲得できるマーケットは広いと考えています」

――昨今のモノづくり業界の変化と、焼ばめホルダスリムラインの果たすべき役割は。

「モノづくりには、大型化と小型化の流れが起こっています。まず製品の小型化(ダウンサイジング)による微細精密加工の増加があげられます。超高速・高精度マシニングセンタによる微細精密加工においては、焼ばめホルダを求められる事が多くなっています。加工精度が向上するだけで無く、工具寿命の延長にもつながる事が認知されつつあります。スリムラインシリーズで『UNO』や世界で初めて、チャッキング振れ精度サブミクロン(0. 5ミクロン)を実現した『BLACK UNO』などを提案しています。大型化については、金型が大型化し、深彫り加工が増えるため、全長が長く、且つ剛性が高いツールホルダが必要となります。スリムラインシリーズの『モノカーブ』と、焼ばめホルダを活かした『ミルボア』『FMH強力型』を提案しています。電気自動車のアルミ車体部品や電池収納ケースを一体成型するギガキャストも注視しています。昨今、本格的に5軸の時代に入りました。主軸に対してワークを自由に傾けられるので突き出し長さは短くできますが主軸ヘッドの干渉が問題になります。根本は太く先端は限りなく細く、かつ長く剛性のあるホルダが理想になってくるわけです」

■自動焼ばめ装置来年JIMTOFにむけ開発中

――焼ばめのチャッキングの自動化には取り組まれていますか。

「焼ばめには多くのメリットがありますが脱着の『面倒くささ』が最大のデメリットです。来年のJIMTOFにむけて自動焼き嵌め装置を開発中です。プロトタイプは社内で運用しています。われわれはメーカーであり特注品ではなく汎用品を開発しなければいけません。焼ばめ、焼外しを自動化する専用機で、ロボットと組み合わせラインに組み込むこともできます。微細加工用から金型の深彫りまでオールラウンドマシーンを作るとコストが高すぎますので、ユーザーに合わせて簡単なカスタマイズで対応できる仕様を目指しています」

――中長期的な目標と課題を教えてください。またAIの活用は。

「マテハンの改善を進めたいです。生産性を大きく高めるためには、ワークのマテハンを如何に簡素化するかが最重要課題です。既存工場と設備では対応が難しいような最適な工程集約と設備レイアウトを再構築するために、工場を建築して実現させる必要も出てきます。また、人の手に頼っている切削工具の寿命管理において、AIを活用していけるのではと考えています」

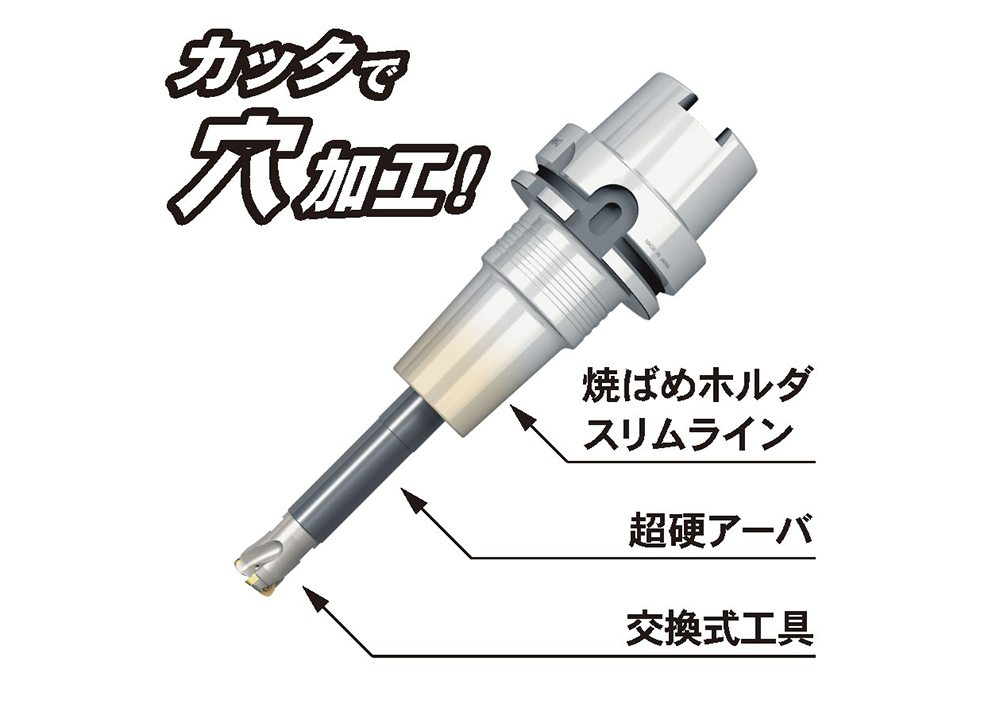

穴加工の固定観念に『風穴』あけるミルボア

ボーリングホルダを使用せず焼ばめホルダスリムラインとスクリューインカッタを組み合わせた1本のミルボアでボーリング加工を実現させる画期的な工法だ。ボーリングヘッドでの加工には「人による寸法調整が必要」、「加工径ごとにボーリングヘッドが必要」などの諸課題があるが「穴加工と言えばボーリングヘッド一択」との固定観念も。そこに“風穴” を開けるため普及に注力する。「ユーザーさまにやり方をガラリと変えてもらうには時間がかかります。主力商品の一つになるには、数年掛かります。ワーククランプ治具システム『スマートグリップ』もそうですが省人化、自動化が急務になっている今が普及のチャンスと捉えています」(溝口社長)とする。

(2023年9月30日号掲載)