EV基幹部品 加工ニーズを探る

じわじわとEVシフトが進む中、従来型の工作機械への需要とサプライヤーへの仕事も徐々に減り始めている。EVはガソリン車に比べ圧倒的にパーツ点数が少なく、今後はパイの奪い合いになることも生じていくだろう。だが、EV車の自体はまだ黎明期にあり、今後の開発次第ではさまざまな加工需要が生まれる可能性もある。

自動車生産の中で最も工作機械を必要とするユニットはエンジンだ。エンジンの部品点数は一般的に約1万点の部品を必要とする。これに吸排気系やミッションなどを加えた内燃機関車の総部品点数は10万点にも及ぶ。

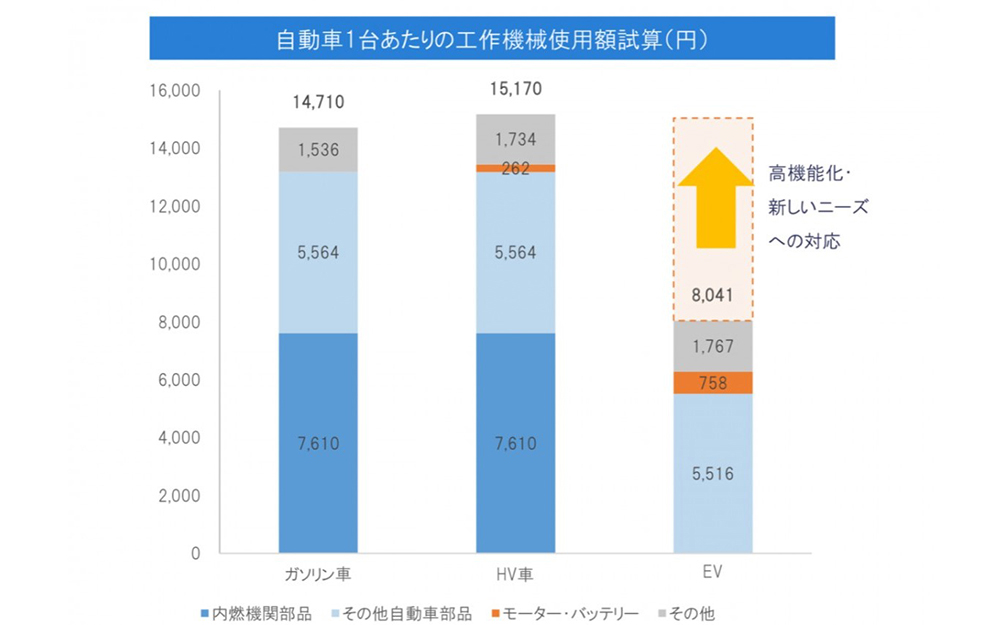

一方でEVの部品点数は約1万点と内燃機関車の10分の1で済む。それゆえ、工作機械メーカー及び自動車部品サプライヤーに与える影響は大きい。日本政策投資銀行によるレポート「EV化の進展と工作機械業界への影響」では、ガソリン車からのEVへの移行により、自動車一台の生産に使用される工作機械の金額は1万5000円から8000円へと減少すると推測している。

一方で、EV化によるインパクトは長期的に見ると大きいが、仮に2030年時点での日本国内におけるEV生産比率が10%に上昇した場合でも影響は60億円程度にとどまると見られ、中短期的な影響は限定的になる。

とはいえ、EVで使用される基幹部品はより高機能化が進んでおり、高精度な工作機械へのニーズや、軽量化に伴う新たな素材の加工等、追加的なニーズも見込まれる。ゆえに工作機械メーカー及び部品サプライヤーにはEV化に対し幅広い視点での対応が求められている。

エンジンが無くなる一方で必要となるEVの基幹部品がバッテリー、モーター、インバータの3部品。このうちバッテリーを構成する部材は日系メーカーが高いシェアを占めており、今後も需要増が見込まれる分野だ。

リチウムイオン電池の製造には電極材の元となる物質の攪拌、アルミや銅などの箔の塗工、ローラープレス、裁断、電極材と絶縁用セパレータの積層、バッテリーケース製造、組み立てなど多岐に渡る。バッテリーは航続距離の確保を主眼に高性能化が求められる分野でもあり、技術革新も著しい。

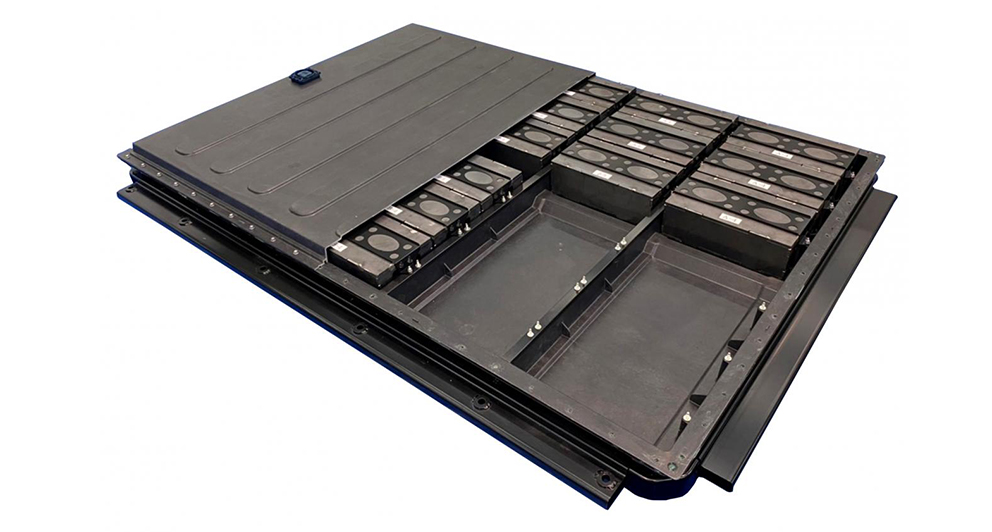

現在、バッテリーケースには衝突安全性や防水などの観点から剛性、気密性が求められるためハイテン材が主に使用され、その加工には切削、溶接、摩擦攪拌接合などの技術が用いられている。 しかしハイテン材によるバッテリーケースは単体重量で約70㌔グラムにも及ぶため、さらなる軽量化を目指すメーカーも多士済々だ。

日立金属はアルミ鋳造による一体成型で剛性確保し、ハイテン材より3割軽いバッテリーケースを上市、帝人はGFRPとハイテン材によるマルチマテリアル化で軽量化を実現、こちらはアルミ鋳造と同等の重量となっている。他方、欧州の樹脂産業をリードするドイツBASFは、ガラス繊維を使用した熱硬化性ポリウレタンによるバッテリーケースを提案、強度を保ちつつ、アルミ鋳造より3~4割の軽量化を果たしている。

バッテリー自体を車体の構造物、シャシーの一部としての活用を提案しているのが世界屈指のEVメーカーへと成長したBYDだ。こちらは刀に似た細長形状の「ブレードバッテリー」を複数組み合わせることで、バッテリー及びバッテリーケース全体の軽量化を実現している。

■高まる微細、精密化需要

基幹部品のひとつ、モーターの構成は出力軸、ベアリング、ローター、ステーター、ブラケットから成り立つ。なかでも重要部品となるモーターコアは板厚が薄い電磁鋼板を打ち抜き、積み重ねる形で製作される。この打ち抜いた電磁鋼板の精度がモーター性能に大きく影響するため、高精度の金型が必要となる。

底堅いモーターコアの加工需要

この金型製造に使われる放電加工機への需要(三菱電機、ソディック、牧野フライス製作所など)や、プレス需要(アイダエンジニアリング、アマダプレスシステム)、プレス金型製作需要(三井ハイテック、黒田精工)など、各社がニーズを取り込んでいる。

またモーターユニット全体を内包するモーターハウジングは、冷却回路の組み込みなど複雑形状のものが多く、精密な切削加工技術が必要とされる。

EVの省エネ性能や動力性能に関わる基幹部品のインバータは、バッテリーから出力された直流電力を交流電力に変換しモーターを動かす。この際、ただ単に電力を変換するだけではなく、交流の周波数や電圧などを細かく制御し、モーターの回転数やトルクを調整する。言わば化石燃料車におけるスロットルのような役割を果たしている。EVはこのインバータをきめ細かく制御することにより、始動時の低回転域から最大のトルクを出し、スムースな加速に繋げている。

このインバータにも技術革新の波が押し寄せている。従来、テスラをはじめ一部のメーカーしか採用していなかった次世代パワー半導体のSiC(シリコンカーバイド、炭化ケイ素)半導体をトヨタ、ホンダが相次ぎ導入する動きを見せている。トヨタは「レクサス」ブランドの新型EV「RZ」に、ホンダは2026年以降の発売を計画する中・大型EVににSiCパワー半導体を組み込んだインバータを搭載する。

SiCはファインセラミックスの中でも近年、特に需要が高まっている。しかし、非常に硬くて脆いという特性ゆえ、機械加工を行うのが非常に困難であり、コストもかかる。現在は超音波による切削やナノレベルでの研削など、各社が新たな加工方法を模索している。

SiC半導体インバータを採用したレクサスRZ

(2023年3月10日号掲載)