あらゆるモノからデータ抽出

生産の最適化から品質管理、作業者支援、保全・メンテナンスまで、モノづくりのあらゆる現場でデジタル活用が広がっている。人、モノ、機械、空間、作業内容、工程など、データの抽出源は無数にある。判断する人によって結果が異なったり、わずかな変化に気付きにくかったりする場合は、数値や画像で比較・検証する方が近道だ。

現場の見える化が進む背景には、人手不足、生産性向上、省エネルギーといった製造業が長年取り組んできた課題の存在が一層大きくなってきたことがある。矢野経済研究所は、製造現場で多様なデジタル活用が起こっていることから、2020年度の国内工場デジタル化市場をユーザー企業の発注金額ベースで1兆5769億円と予測(今年6月発表)した。

足元の21年度は、20年度中に保留となったプロジェクトの復活に加えて、工場でも遠隔・リモート、省人化、接触レスなどのシステム構築志向もあり、前年比6・3%増(1兆6760億円)になると見ている。

矢野経済が最近の動きとして注目しているのは、ボイラー、コンプレッサ、ポンプなど、工場インフラ関連の大型設備だ。「初めから通信機能が組み込まれているケースが増えている。そのため、工場や生産ラインを新設するユーザー企業、省人化・省力化志向の強いユーザー企業、人手不足が深刻な企業などでは、生産現場でのIoT活用が急速に注目される状況となってきた」と分析する。

部品の 耐用寿命を監視

デジタル、IoT活用のなかから、対生産設備の提案に目を向けたい。「インダストリー4・0」発祥の地、ドイツに本社を置くイグス。ケーブル保護管やベアリングなどの「モーションプラスチック」部品メーカーとして知られる同社だが、やはりというべきか、IoTにおける先進的な取組みを打ち出している。

イグスが展開するのが、製品に各種センサを組み込むことで磨耗状態の監視や交換時期の予測を可能にする「スマートプラスチック」と呼ばれる製品群だ。

状態監視システム「i.Sense」と寿命予測計算システム「i.Cee」という2つのソリューションを提供。i.Senseでは部品に組み込んだセンサからの情報が設定したしきい値から外れた場合に警報や表示を行い、こうした異常をトリガーに機械を自動停止することもできる。

一方のi.Ceeでは独自のアルゴリズムにより、設備の稼働状況に応じて監視対象部品の耐用寿命を計算しユーザーに知らせる。

このアルゴリズムには独・ケルンの試験施設で長年行ってきた耐用テストに基づくビッグデータが組み込まれており、さらにデータを常時更新することで高い予測精度を担保。i.Senseやi.Ceeを活用することで、ユーザーは設備の予期せぬ停止を防ぐとともに最適な頻度でのメンテナンスが行えるようになる。

さらに今年3月には、3Dプリント技術によってセンサを部品へ直接プリントする技術を発表した。これにより少量生産の特殊部品にかかる納期やコストを削減しつつ、予知保全機能の付与が可能に。こうしたインダストリー4・0の実現に向けた提案を、本場・ドイツから次々と打ち出している。

予兆保全、中小への拡大目指す

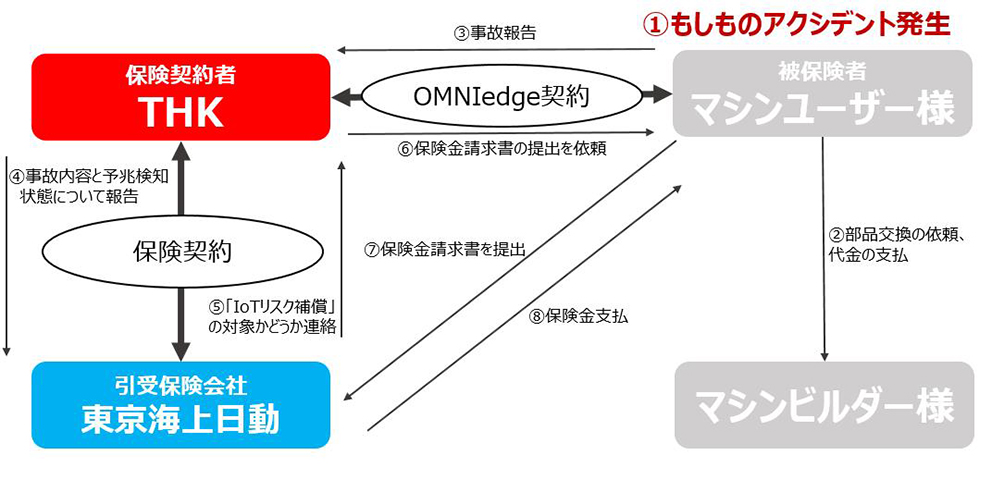

製造現場で広く採用されているボールねじやLMガイド。これらの直動部品にセンサを付け、稼動状態を可視化するIoTサービスがTHKの「OMNIedge(オムニエッジ)」だ。

センサから得られたデータを解析し、状態診断・予兆検知を行い、異常が発生した場合は即座に知らせる。これにより保全業務の効率化や、在庫管理コストの削減、設備稼働率の向上を実現する。センサの取り付けはTHK製品に限らず、他社の直動部品にも対応する。

「IoTによる遠隔監視や予防保全については、様々なメーカーが取り組みを進めているが、恩恵を受けられるのは最新モデルだけである場合が多い。しかし多くの製造業で困っているのは、既存の古い設備の監視。オムニエッジはこうした設備にも対応できる」(THK・寺町崇史専務)

一方でサービス開始以来、導入は順調に拡大しているが、当初中心ユーザーと想定していた中小企業の割合は約24%。76%が大企業による利用というのが現状。寺町専務は「部品故障の予兆を把握できても部品が手に入らなければ工場の稼働を守ることはできず、在庫やデリバリーに対する不安がある。また、中小企業にとっては機械部品の故障は経営に直結する損失となり、金銭面での不安が残る」と中小への導入が進まない背景を明かす。

こうした課題に対応すべく、同社では9月1日より優先的に部品を供給する「製造ゼロ待ちチケット」と、オムニエッジでの監視部品不具合の金銭的補償「IoTリスク補償」をスタートした。オムニエッジユーザーは追加料金なしで利用可能で、企業の大小を問わず直動部品のIoT予兆保全導入を促していく構えだ。

THK「OMNIedge」ユーザー向け保証

切削工具で加工を可視化

切削工具にセンサーを内蔵させて、加工状況を可視化する提案も認知度が高まってきた。サンドビックが提案する「Silent Tool

s Plus」は、防振工具の振動状態のモニタリングを可能にした長尺内径旋削向け製品で、山本雅広社長(日本法人代表)も「予防保全や問題解析・改善につなげられる点が好評」と太鼓判を押す。

センサーから取得したデータは通信ユニットを通じて、Bluetooth信号で機外に無線送信し、パソコンやタブレットで視覚的な表示ができる。抽出できるデータは▽切削工具のビビリ▽加工面粗さ▽防振機構内の温度▽刃先位相︱で、いずれもリアルタイムで確かめられる。

長尺内径旋削は、熟練職人が切削音や切りくずから部品内部の加工状況を判断するのが一般的とされる。その経験と勘が問われる判断を刃先に近いところでモニタリングし、数値で簡単に加工状況を把握できるところが受けている理由のようだ。難削材の加工にもメリットがあることから、航空機、石油、ガス産業の引き合いも見込む。

サンドビックは、切削工具のデジタル戦略を強化中。ツールパス用ソフトウェア、ツールライブラリなどに続いて、今年6月には後付けで工作機械の稼働率や停止原因などを可視化できる「CoroPlus マシニングインサイト」を日本市場に投入した。山本社長によれば、「2022年には、メンテナンス時期を知らせてくれる回転工具仕様を発売する予定」という。