今こそホワイト工場へ

働きやすい現場づくりの最新提案

生産現場の人手不足が抜き差しならない段階になってきた。特に労働環境の過酷な工場はこの傾向が顕著で、人が集まらないことが生産のボトルネックになる場合も少なくない。かつて「3K」と言われた生産現場は環境改善でマイナスイメージを払拭しつつあるが、これをプラスイメージへ転じさせるにはさらなる一手が必要だろう。本特集では働き手に優しい「ホワイト工場」へ転身するためのヒントを、最新製品や工場の改善事例から探る。

「募集をかけてもまったく人が集まらない」。「やっと来た人材も定着せずすぐに辞めてしまう」。「特に若手の応募者が少ない」。「募集条件を変えても効果がない」。

工場の担当者に話を聞くと、大手企業からもため息混じりの声が漏れてきて驚かされる。企業や業界ごとにも濃淡はあるだろうが、例えば都市部から離れた地域にある工場ならなおのこと状況は厳しいはずだ。さらに労働環境が過酷な現場なら――現実として門戸を叩く人はかなり限られてしまうだろう。

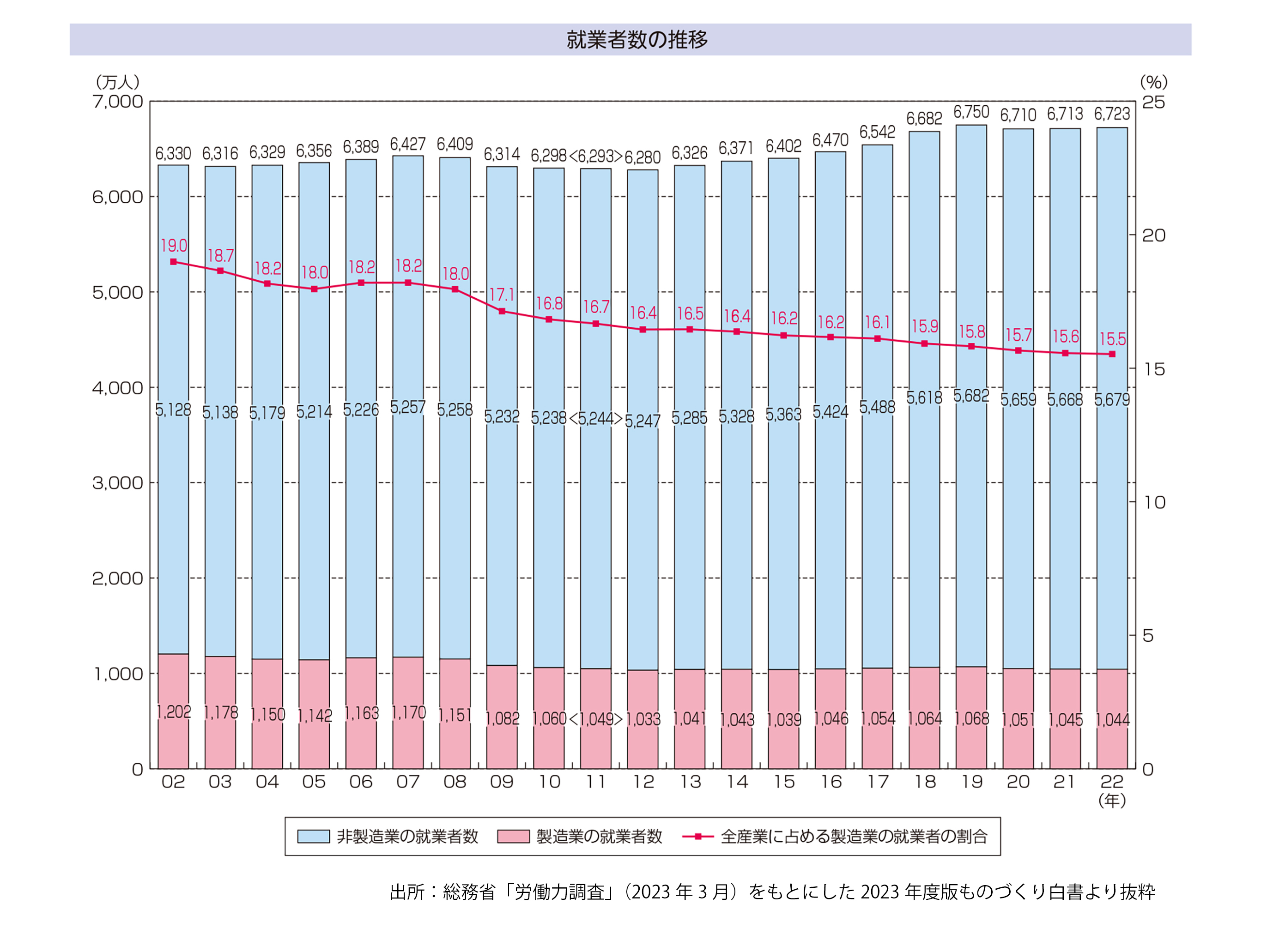

データを見ると、日本の生産年齢人口(15~64歳)は1995年にピークをつけ、その後は一貫して減少を続けている。全産業に占める製造業の就業者の割合も、22年は15.5%と20年前(19.0%)と比べ3.5ポイント落ち込んだ(グラフ)。製造業の就業者数は同じ期間で1202万人から1044万人へと減少している。

これらの数字を鑑みる限り、募集すればいつでも人が雇える気楽な時代は、少なくとも製造業にはもう来ないと考えるのが自然だろう。「人が足りないなら雇えばいい」という思考は過去のものと割り切る必要がある。そして限りある人材に長く働いてもらうために、企業には投資も含めた取り組みが求められる。「人が足りないなら自社が変わるしかない」とマインドを切り替えなければ状況はいつまでも変わらないのではないか。

■過剰から不足へ

工場の労働環境で問題になりがちな箇所はいくつかある。いわゆる重筋作業と呼ばれる負荷の高い作業や、クーラント液の腐敗による金属加工業に特有のムッとするにおい、職場そのものの暑さ寒さなどだ。特に近年の夏の暑さはひと昔前とは質が違うと言われ、昨夏の平均気温は平年よりプラス0.91度と統計がはじまって以来、2番目に高い数字だった。環境負荷を減らしつつ暑さ対策を行うという難しい舵取りが求められている。

新型コロナウイルスのまん延によって経済活動が停滞した2020年、中小企業における製造業の従業員の過不足DIは2010年以来、久しぶりに「過剰」に転じた。従業員過不足DIとは、その期の従業員数が「過剰」と答えた企業の割合から、「不足」と答えた企業の割合を引いたものだ。しかし21年にはふたたび「不足」に傾き、22年は最も不足感の強かった18年に迫る数字をつけている。それだけに人材確保は急務と言えるだろう。

労働環境の改善が人手の確保に結び付くまでにはどうしても時間がかかる。効果を測るのも難しいが、とはいえせっかくはじめた取り組みが一過性に終わってしまうのが一番もったいないのは確かだ。どんと腰を据え、働きやすい「ホワイト工場」を目指したい。

工場改善事例 Case.1

テルミック

ハイヒールで歩ける人の集まる工場

愛知県にあるテルミックのりんくう常滑営業所は、見学者の絶えない工場だ。コロナ禍の昨年は約1300社が視察に訪れたが、それにはもちろん理由がある。同社の150人ほどの社員のうち7割が女性。製造業で女性がこうも多く集まる企業は一部の大手を除き類を見ないだろう。

搬送も自動化しており人が歩き回る距離は最小限だ

元は数ある金属加工会社のひとつだった同社は、リーマンショックを機に働きやすい環境づくりや徹底したDXを進め、業務の効率化と標準化を推進した。独自の基幹システムで過去の類似図面や見積を抽出し、加工経験のない若い女性でも標準で45分以内に見積を出せる体制を構築したのだ。自社や協力会社から最適な工場で加工し、品質はテルミックが保証する。この体制で売上も成長を続け、一昨年が約33億円、昨年は約43億円を外勤営業なしで達成している。

同社の工場はひとことで言えば工場らしくない空間だ。執務スペースにはジャズが流れアロマが漂い、洒脱なラウンジがあり夜にはネオンが灯る。工場も兼ねる刈谷本社にはスタジオ(ラジオブース)まであり、製造業の枠に縛られない遊び心がある。それでいて配膳ロボや自動倉庫、コンベヤで物の移動は自動化され、加工エリアには最新の加工機が整然と並ぶ。「ハイヒールで歩ける工場を目指しています」。田中秀範社長はそう力を込める。

田中社長の言う「ハイヒールで歩ける」は、単にきれいという意味ではないようだ。工場を見渡すと、例えばコンベヤの脚には保護材が貼られけがを防ぐ細かな配慮がされていた。「物が落ちたり、角にぶつかってけがをする事態が起こり得ない環境を整えています」。なるほど確かにリスクの種は見当たらない。

同社の今期目標は紙ゼロ・ルーティンゼロ・残業ゼロ。「すでに定形業務はRPAで全自動化しました。気が早いですが、6Gの実装までには社内のあらゆる機器をIoT化します」(田中社長)と、働きやすさと効率をさらに突き詰める。

工場改善事例 Case.2

オシタニプレス

IoTソリューション活用で残業時間大幅減

大阪府堺市でプレス加工・精密板金業を営むオシタニプレスは、デジタル化やIoTソリューション導入に積極的に取り組む。従業員が7名(役員含め10名)という限られた人材で効率的な生産を行うためだが、考えの軸は「デジタルが得意な領域はデジタルに任せて、従業員が製造現場に集中できる環境を作る」ことだと押谷義樹代表は語る。

My V-Factoryで生産実績や稼働状況を確認する押谷代表

アマダの「My V―Factory」で機械の稼働状態や生産、稼働実績などを見える化。機械側で把握している生産実績や稼働率をみて進捗を確認する。「ここは段取り時間が長いとか、待機が多いなと見直しや改善点を探る手掛かりにしている」と押谷代表は説明する。

「生産の見える化で在庫の作りすぎ、あるいは作り忘れなどのミスに気づきムダが減った」。さらに「機械側でデータを記録する点もポイント。人による操作だと漏れや操作ミスが起こり、正確なデータが取れないことも。タブレットをクリックするというのも作業者からすれば、1工数増えることになる」と現場の目線に立つ。

他にも板金に特化した見積りソフトや、アマダのプログラム作成機能「ベンドCAM」を導入、活用を進める。ベンドCAMは、各パーツの曲げ加工の検証ができ、曲げ順序や使う金型と金型の配置・突き当て位置を自動で決定。「板厚ごとに作業を分けてくれたり、AIがうちのやり方に合った曲げ順序や使う金型を考えてくれるので、より効率的に作業できる」

これらの導入成果は残業時間の激減となって表れた。2021年度に合計743時間だった残業時間が22年度は326時間と、半分以下に減った。「システム導入効果だけによるものとは一概には言えないが、22年度の方が売上げは上。システムからも段取り時間が減っているのが数字に出ている」と運用分析の画面を見ながら語る。

「過去の生産実績も見れるため、不具合品が出た時の調査対応にかかる時間的ロスがなくなった。加工でも、次に使う金型と外す金型はどれかなど示してくれるので段取り時間が減ったことが大きい」。

ベンドCAMで作成したプログラムで曲げ加工を行う

(2023年7月10日号掲載)