激変期を迎えた生産財市場のこれから

変革力を磨き、次の成長軌道へ

生産財メーカー/2021新春トップ鼎談

ソディック 代表取締役社長 古川 健一 氏

岡本工作機械製作所 代表取締役社長 石井 常路 氏

東京精密 代表取締役社長CEO 吉田 均 氏

ソディック 代表取締役社長 古川 健一 氏

岡本工作機械製作所 代表取締役社長 石井 常路 氏

東京精密 代表取締役社長CEO 吉田 均 氏

新型コロナウイルス感染症の発生からおよそ1年。発生当初の漠然とした不安は世界経済を揺るがす未曽有の危機へと変貌し、日本の製造業も例外なく大打撃に見舞われた。ただこの1年、製造業各社は進化の歩みを止めていたわけではない。むしろ「3密回避」に向けてデジタル化、自動化の動きが否応なく加速し、さらに半導体や電子機器産業では5Gやテレワーク需要の急増をうけて需要が一気に高まっている。

これらの進化を支える最も重要な基盤産業である工作機械や半導体製造装置、そして精密測定機器の技術はこれからどう進化し、市場はどのように動くのだろうか―今回の新春鼎談では、代表メーカ3社の経営トップに、半導体やEVなど注目の成長市場の今後、そしてコロナ禍を跳ね返すなかで着々と磨いてきた各社の企業変革力について語り合ってもらった。

2度目の緊急事態宣言

コロナ禍と各社の業績

編集部 あけましておめでとうございます。本来はリアルの会場で久々の対面の座談会をと、弊紙としても非常に楽しみにしていたのですが。本日(1月7日)夕刻にも、政府から1都3県に緊急事態宣言が発出される流れとなり、オンラインの座談会に急きょ変更させて頂きました。昨年来、この新型コロナウイルス感染症がもたらす環境の激変に、ご出席頂いている生産財メーカの皆様も大きく振り回されたかと思います。あらためてこの1年の業況を振り返るとともに、2回目の緊急事態宣言をどう受け止めておられるかについても、現時点での気持ちをぜひお聞かせください。

岡本工作機械製作所・石井常路社長 今回の緊急事態宣言は2回目ということもあり、だいぶ落ち着いて受け止めています。1月7日時点での対象地域1都3県の営業所は横浜事務所のみで、今まで同様のテレワークを強化して対応するという形。今後も政策に従って必要に応じてテレワーク推奨を検討しています。群馬県の本社工場は3月の決算への追い込みもあって通常通り稼働しておりますし、マスク着用や消毒、体温測定、ソーシャルディスタンス確保など、今まで同様の感染対策を徹底して、特に変わりなく進める考えです。

ここ1年の業績を振り返ってみますと主力の研削盤事業の受注動向は(一社)日本工作機械工業会の受注統計とほぼ動きが同じです。2020年度の日工会受注予想額は、コロナ禍で前年度比約30%ダウンの8500億円と修正見通しが出ています。しかしながら売上ベースで見ますと、当社の場合は18年、19年の好調だった時の受注残が残っていますので、公表している20年度の全体の計画値(21年3月期:連結売上が前年度比約13%減の300億円、営業利益15億円)は達成できるように努力しているところです。

もう一つの事業の柱である半導体製造装置事業については、関連デバイスの需要拡大やシリコンウェーハの高精度化ニーズにも支えられてポリッシャーやグラインダーが受注も売上も好調です。研削盤事業の落ち込みをカバーし、来期の数字の下支えにもなるとみています。また、歯車の事業はロボット産業向けが好調ですし、米中で盛んなDIYなどの巣ごもり需要をうけて草刈り機、電動工具向けなどの動きも堅調。鋳物事業に関しては工作機械向けは元気がないですが、ロボット産業の好調さを受けてこちらも来期の数字の下支え要因になるとみています。あと、中国ではマスクの金型の加工需要も増えています。研削盤の新たな市場がほかにもさまざま出てくるのではないかとみているところです。

ソディック・古川健一社長 コロナ禍で悪くなったといえ、国内外のものづくりは動き続けています。当社も経済活動と感染防止策の両立の為に、当社製金属3Dプリンタで製造したフレーム金型を使って作ったフェイスシールドを必要な方にお配りするなどの取り組みも進めてきました。

業績への影響でいえば、当社の場合は新型コロナウイルスの発信点だった中国でのビジネス、特に金型分野向けの放電加工機のボリュームが大きく、発生当初がかなり厳しい状態でしたね。中国工場では春節の終わりの1月後半からほぼひと月、ほとんど出荷できない状態が続きました。しかし、続く3月には「これ本当かな?」と思うほど需要がどっと増えて1月~2月の出荷減の分を取り戻し、その後も20年末まで中国需要は増え続けています。5G関連やスマートフォンレンズ、コネクタ関連の加工向けに放電加工機や小型射出成形機などが刈り取り期を迎えたのを実感しています。一方で先進国の需要は中国と逆行するかのように一気に落ちた…。アメリカやヨーロッパは秋頃から戻ってきた感触がありますが、日本市場の回復が最も遅く、このところの感染第3波でヨーロッパ市場の先行きも少し心配しています。

20年度の業績は修正計画(2020年12月期:前年度比18%減の554億円)で着地する見込みです。ただ、人が動けないこのコロナ禍で様々な工夫をした結果、販管費・経費が大幅に削減できて損益分岐点が大きく下がり、今年も何とか黒字を見込んでいます。

編集部 販管費と経費が下がったのは、テレワークの拡大も一因でしょうか。

古川 利益といっても、「髪の毛一本分」なのですが(笑)。当社は本社が横浜市にあるので、1回目の緊急事態宣言を受け、数百人規模のテレワーク対応が必要になりました。シンクライアント(仮想デスクトップ)のライセンスを追加購入し、既存のPCやiPad等を再利用することで新規に大量の投資をせずにテレワーク環境を整えられました。2回目の緊急事態宣言でも、基本的には発出前とあまり対応策に変化はないとみています。どうしてもテレワークが対応できない業務は別として、対応できるはずなのにしていない業務をさらに洗い出して、RPAを導入するなど効率化の余地もまだあるとみています。

東京精密・吉田均社長 当社も昨年4月は手探りの対応でしたが、テレワークや会議のオンライン化など、今は対策にも慣れて、ウイルスとの付き合い方が見えてきた状況ではないでしょうか。ただ、当社の場合は東京都下の八王子市に本社と主力生産拠点があって従業員数も多く、感染者ゼロを維持し続けるというのはなかなか厳しいですね。万一感染者が出た場合に社内でクラスタ―が発生しないよう対策を整えるのが最も重要だと思っています。マスク着用や体温確認をはじめ、工場でも現場ごとに設置している消毒薬を使うなど感染防止策を徹底しながら仕事が滞りなく進むようにしており、全社でみても2次感染は発生していません。

業績への影響でみますと、昨年4月の緊急事態宣言でものづくり全体がフリーズした影響を受けて測定機器の事業の売上がガクンと落ちましたが、その分を半導体製造装置の事業の伸びでカバーできています。20年度(21年3月期)の全社連結売上は前年度比5%増の920億円、営業利益は7%増の132億円と予測しています。

編集部 測定機器の出荷は工作機械受注と数カ月遅れて連動する傾向があるとか。

吉田 工作機械ほどの大きなアップダウンは無く、測定機器業界全体で見ると20年は前年比24%減の見込みです。緊急事態宣言以降、測定機器は夏場まではかなり出荷が止まりましたが、秋ごろから徐々に回復の兆しが出ています。とは言え、ユーザの多くは今年度の設備投資予算をほぼ凍結しているところが多く、需要が力強い動きをみせ始めるのは今年4月以降になるでしょうし、本格回復は新型コロナの感染が収まらないと難しいとみています。

編集部 一方の半導体製造装置は、岡本工作機械さんと同様、このコロナ禍でも成長著しいようですね。

吉田 半導体製造装置の事業はコロナ禍よりも、米中のハイテク貿易摩擦の影響のほうが大きかったですね。5Gやテレワーク需要の拡大で4~5月あたり、忙しくなり始めたタイミングでファーウェイショック(中国通信機器最大手のファーウェイに対する半導体輸出規制)が発生し、8月頃までは様子見傾向に。その後の秋口からものすごい勢いで装置需要が伸び続けています。当社の半導体製造装置受注も過去最高に近いレベルまできており、八王子工場は生産キャパがほぼ限界。茨城県・土浦市に昨年新設した計測機器向けの工場にまだ余裕があるので、そちらで半導体製造装置の生産増分をカバーする考えです。

電動車用駆動モータ(ヘアピンステータ)の三次元計測の様子(東京精密)

本番を迎える5G需要

半導体産業が大繁忙期へ

編集部 半導体製造装置需要の今後をどう見通しますか。

吉田 需要急加速の勢いは、今後2年は続くとみています。というのも、膨大な数が必要となる5G基地局向けをはじめ、5Gに関連する仕事は始まったばかりの段階にありますから。半導体メモリは高速大容量通信化する5Gの普及でさらに需要が一気に高まり、5G端末向けやサーバー向けなどの需要が急拡大するでしょう。また、5G端末が増えればカメラ関係、たとえばイメージセンサなどの需要も増えるでしょうし、ディスプレイドライバIC、必要な信号を取り出すフィルタ、関連する電子部品を含め、それらを生産する装置の需要もものすごい勢いで増えると考えています。

ひと昔前の半導体業界はデザインルール(半導体デバイスの加工線幅)が変わるたび設備を更新する「シリコンサイクル」が装置需要のトレンドを左右していましたが、このデザインルールもかなり限界まで近づいています。もはや半導体は「大量生産大量消費」の時代を迎えつつある。いかに低コストで素早く量産できるかが勝負どころとなり、装置メーカの開発や営業・サービスの戦略も大きく変わってきています。

編集部 5G向けの半導体需要をにらんで、このところ中国・台湾、韓国、東南アジア、などを中心に世界各国で製造設備の投資の勢いが加速していますね。

吉田 はい。ただ、バブル的な動きにも十分注意が必要だと感じています。例えば、中国では政府の潤沢な資金を後ろ盾にして一気に設備投資が進められています。導入された設備が一斉に稼働されると当面の半導体需要の総量以上に供給能力が上がってしまうのではないかと。長い目で見れば半導体の需要は増え続けますが、一過性で設備需要が落ちる可能性もあります。そのくらい、現在の動きが過熱しています。

石井 吉田社長の仰るとおり、中国では半導体向けの設備投資の過剰感が感じられます。ただ、当社のポリッシャーやグラインダーの場合は、ウェーハ材料工程の最後に使われる材料メーカ向けの設備であり、中国ではパイロットラインへの導入が始まったばかりの段階。まずは、このパイロットラインへの導入提案を強化し、量産時の本格導入につなげていく考えです。

中国政府は成長戦略「中国製造2025」において半導体やその製造装置と材料の国産化を目指す方針を打ち出しています。シリコンのインゴットなどの材料メーカも中国に新たに出始めており、今後の市場拡大に非常に期待が大きいとみています。一方で、5G向けの高周波デバイスであるSAWフィルタ(表面弾性波フィルタ)に関しては、日本の材料メーカが圧倒的に強いですね。当社でもLT/LNといったSAWフィルタ用特殊材料専用の高能率グラインダーやラップ盤・ポリッシャーを独自に開発して製品化していますが、導入はまだ日本市場中心です。中国市場への展開も期待はできるものの、まだ本格導入に時間はかかるとみています。

古川 当社は半導体製造装置は作っていませんが、関連需要の盛り上がりを実感しています。車載用の半導体パッケージ関連向けが代表例。リードフレーム(半導体チップを支持固定し、外部配線と接続する部品。金属素材の薄板で構成される)のプレス加工に用いる金型の生産が活発化しており、微細精密領域での高精度と高品位でご好評いただいている当社製放電加工機のニーズが高まっています。また、射出成形機分野でも、5G対応スマートフォンのアンテナ部品やレンズの加工向けの需要が高まり始めました。当社の射出成形機は可塑化と射出の工程を分離するV-LINE方式が成形の精度と安定性を飛躍的に高め、電子部品の微細高精密化の流れの中で、今後の需要拡大にも期待が大きいとみています。

EVシフトに大きな商機

金型や測定の需要が激変

編集部 今後の注目分野としては、急加速するEVシフトの動きもあげられますが、このあたりの各社の需要動向はいかがでしょうか。

石井 当社の研削盤は現時点ではガソリンエンジンの加工向けではシェアが低いのですが、EVシフトや車の電動化が進むにつれ、自動車業界での採用増を一気に引き出せるだろうと期待しています。すでにEVシフトが進む中国でモータコア関連の順送金型の加工に当社の大型研削盤の採用が進んでいます。また、リチウムイオン電池の電極薄膜を塗布する工程で用いる「Tダイス」の加工では、可変静圧スライドシステムを搭載した門形の超精密平面研削盤シリーズが、精度の安定性の高さなどから非常に好評。今後の需要拡大にも期待が大きいです。また、ガソリンエンジンから電動化へのシフトは自動車のみならず草刈り機など様々な分野で進んでおり、関連するモータコア金型の加工に当社の研削盤の採用増が期待できるとみています。

編集部 自動車のEV化は中国が主戦場に?

石井 そうですね。ただヨーロッパなどでもモータコア金型向けの大型研削盤の受注がぽつぽつと出始めており、この流れはワールドワイドに広がっていくでしょう。

古川 当社でも、モータコア金型向けのワイヤ放電加工機の実績が堅調に推移しています。モータコア金型の加工では大型化のニーズも強いため、対応できるようラインアップ拡充を進めていく考えです。また、EV化はガソリン車より電装部品が格段に多いのも特長。先ほど紹介した車載半導体、センサ、モータなど、関連デバイスの加工では、当社製放電加工機や射出成形機の優位性が欠かせません。さらに、EV化については電池搭載で重量が増す分、車体の軽量化ニーズが非常に大きくなっているのも注目ポイントです。射出成形機においては樹脂のみならずマグネシウムの高精度薄肉成形ニーズにまで応えられる加工技術の開発を強化しており、次に来るEV時代にばっちり対応できる当社独自のソリューションで勝負をかけたい。その準備を着々と進めています。

吉田 当社の計測機器事業は自動車業界向けのウェイトが高いのですが、EV化が進めば計測ニーズも大きく変わります。その変化を見据えて新たな動きを進めている最中です。例えばモータに用いるヘアピンコイルの生産工程は非常に複雑で、求められる寸法精度もかなり高い。これに対応するべく、接触式、非接触式の様々な測定機器を組み合わせ、絶縁紙挿入からコイル製造・溶接・ワニス工程に至るまで、それぞれのお客様の測定ニーズにお応えするソリューションをご用意しています。また、最近のEV量産モデルに搭載され始めた次世代駆動ユニット「eアクスル」では、静音性を高めるためにギヤの要求精度が益々高まっており、ここでも我々の高精度測定のソリューション提案が生きるとみています。

さらに当社では一昨年、バッテリーの充放電試験装置の開発・製造会社(旧・富士通テレコムネットワークス福島)をグループ傘下に入れ、アクレーテク・パワトロシステムとしてEVやPHVで必須のバッテリー試験でも成長軌道を描く準備が整いました。そのほかバッテリー内部のCT検査など電気的な計測の分野にも市場を広げ、EVシフトに伴うエンジン車向け計測需要の減少に備えていく考えです。

岡本工作機械が開発を進めている全自動研削システム「SELF」。ワークの機上測定から自動研削、仕上げ加工まで全自動化できる

仕事の在り方変えるDX

人と技術をネットでつなぐ

編集部 次に各社のデジタル化による改革、いわゆるデジタルトランスフォーメーションについて、お聞きしたいと思います。このコロナ禍で人の往来制限が営業活動や検収の妨げになりましたが、工作機械分野ではオンライン検収を進めてダメージをカバーする流れもあるようですが。

石井 研削盤に関しては韓国のほか、国内のユーザ向けでもオンラインで検収が完了する事例が増えてきました。さらに当社ではコロナ禍の前からオンラインでテスト研削をお見せするシステムの開発を進めております。これは、国内外の工場や営業所を専用の高速回線でつなぎ、各営業所に来て頂ければテスト研削後のワークをチェックしてもらえるというもの。研削目がビレていないかなど、かなり高精細な画像でワークをチェックできるため、判断の目が非常に厳しい研削盤ユーザの技能者にもご納得して頂けています。

編集部 非常にうまいタイミングで取組みがハマりましたね。

石井 ユーザ側がコロナ禍を経てオンライン活用に慣れてこられたのも良かった部分です。サービスにしても以前は電話対応に微妙な反応もありましたが、最近ではオンライン会議システムでの操作説明を求められるなど、デジタルツールをうまく活用する「新しい日常」が浸透しているのを実感しています。当社の業務においてもデジタル化の取組を強化しているところ。サービス担当者の営業車にGPSを搭載し、近隣のユーザを洗い出して効率よく訪問できる新しいシステムの活用も始めました。

吉田 デジタルツールの活用は業務の効率化に必須ですよね。当社でもGPS搭載まではいきませんが、クラウドベースの営業支援システム導入により過去のユーザの情報をうまく活用し、まずはサービスの効率化を進めていく考えです。また、測定機器関連では今後、料理番組を見せるかのように、動画やオンラインで分かりやすく装置の動きをお見せできる仕組みを検討しています。ユーザとの一対一の対応にしても、ワークを事前に送ってもらえば、オンラインで測定結果や測定プロセスまでお見せして、スピードや操作性に対するご納得を引き出せるようにしていきたいと考えています。

編集部 各社とも最近、バーチャルショールームを開設されました。反響は。

石井 当社ではJIMTOFのオンライン開催をきっかけに、「OKAMOTO WEB SHOWROOM」を開設して動画やオンラインセミナーで商品や技術・サービスをご紹介できる場を設けました。リアル開催のJIMTOFと比べれば、期間中の来場者(当社ページアクセス数)は5分の1程度。見積もりにつながる引き合いはさらに少なく、まだまだスタートしたばかりなので、今後いろいろ改善していかなければと考えています。

吉田 当社ではJIMTOFを機に精密測定機器に関する特設サイト「Meets ACCRETECH(ミーツアクレーテク)」を開設しました。同じ測定機の紹介でもEV向けやベアリング向けなど様々なソリューションをご提案できるのが特徴でして、これは展示面積・期間が限られたリアル展では出せない魅力になっています。JIMTOF会期中のアクセスの手応えは岡本工作機械さんと同じような感触ですが、閲覧履歴も残りますし、半年ほど経てばオンラインのみで受注が決まった率なども見えてくるかなと考えています。

古川 当社でも4月頃からWEB展示会ページを自社HPに開設し、IPF(国際プラスチック展)とJIMTOFに連動する特設ページも設けました。今回は社員が手作りで製品各部の様々な機能についての動画を用意した結果、リアル開催時より発表内容を濃くできたのではないかと。さらに各営業所単位での予約制のプライベートショー、代理店向けオンライン勉強会など、オンラインとリアルが連動して引き合い獲得に結びつけられた部分もありました。

編集部 かねてから深刻化する人手不足感に感染防止策の緊急性が加わり、ユーザ側でも自動化やIoT化のニーズがさらに高まっているかと思います。ここについては、どんなソリューション提案を?

古川 当社では「ソディックIoT」というクラウドベースのIoTプラットフォームをご用意しています。当社製加工機のみならず、OPC UAやMT Connectなどの通信規格に対応する他社製機械もネットワークにつなげてデータを集約でき、稼働監視、保守、制御、分析などによるラインの効率化をご提案しようと考えています。ただ、生産ラインの全体の自動化の流れの中では、加工機のみならず測定機器やロボットなどもこのネットワークにつなげて全体の生産スケジュールを最適化する必要もあり、通信規格や言語の異なる機器のデータをいかにスムーズにつなげるかが、現時点での課題です。

編集部 データ連携に関しては、メガプラットフォームとの協業などの選択肢もありそうですが…。

古川 大規模な生産ラインではそうかもしれません。ただ、当社ユーザの小規模工場の場合は、小さなセル生産システムを活用するほうが向いているとみて、独自の開発を進めています。例えば車載用コネクタ部品の生産の場合。当社が開発を進めているのは、射出成形機や小型測定機を備えたセル生産ユニット内部で成形と測定を自動で行い、測定後の部品は、ロボットを搭載した自律走行型AGVが組立ラインまで運ぶ―といったもの。これにより中間在庫を減らせ、生産履歴データから加工の最適化も進めやすくなるでしょう。さらに金型中央の成形部分のみを精密金属3Dプリンタ「OPMシリーズ」で製造してカセットのように自動交換できるようにすることで多品種少量にも対応しやすくなります。結果として従来の人海戦術から脱却でき、中国のものづくりに価格で負けないラインが国内でも構築できるはず。部品メーカにも開発に協力して頂きつつ、今年中には商品化にもっていきたいと考えています。

現場測定、日本発の規格化を

加工と測定、新コラボも?

編集部 測定の自動化や効率化のみに絞ってみても、従来の検査室での測定から、ラインサイド・インラインでの測定、さらには機上計測へと大きく変化する境目の時期に立っているかと思います。このあたりまず吉田社長はいかがでしょう。

吉田 確かにその変化の流れは急ですね。今までは抜き取り検査が主体で、厳しく温度管理された測定室で測定するのが当たり前でしたが、近年は『良品のみを創る』ニーズが高まって全数検査が求められ、結果として生産ライン内で測りたいというニーズが急増しています。そうなると、操作担当は品証部の専任オペレータではなく製造部の機械オペレータに変わるし、複雑な操作や治具が要らず、ボタン一つで動けるようにしたり、ロボットとの連携で完全自動化するニーズも高まっています。特に生産ラインは測定室に比べて温度変動が大きいですから、測定機のロバスト性(耐環境性)も重要になります。当社でも10年以上前からニーズを先読みしてロバスト性に優れた測定機器の開発を進めてきました。それらの結果として、現在の当社の測定機器の引き合いの約3割が測定室以外での用途になりました。自動化に対応できる専門チームも立ち上げ、様々な使用環境下での測定精度を保証できるよう、測定機の定期キャリブレーションのサービスと連動しながら動いています。

編集部 全数検査のニーズが拡大すると測定機の出荷台数も拡大していくのでは? そのあたり、吉田社長は(一社)日本精密測定機器工業会の会長でもあられますから、見通しをぜひ。

吉田 生産ラインのタクトに合わせてワークの全数を測定するとなれば、測定機器の導入数の増加は必然です。測定機一台ごとの効率改善を進めても数十%が限界で、2倍、3倍にはなり得ませんから。こう考えると、測定機器はもはや生産財の一部。測定機器の業界としては大きなチャンスが目の前に広がっていると言えるでしょう。ただ、考えなければならないのは、現場で測定機器を使用した場合の測定精度の保証の在り方です。どんな環境で使った場合なら、どのくらいまで測定精度を保証できるのか―測定精度の「不確かさ」の決め方をトレーサビリティを含めて規格化しなければ、だれが測っても同じにはなりません。ユーザが現場で用いる測定機器の精度に安心してもらえるようになるには、ここが最も重要です。海外をみても現場での測定精度の規格化はまだ議論されていませんから、日本発の規格化で主導権を握れるよう、工業会中心に提案を進めていきたいと考えています。

編集部 日本発の規格化に期待が非常に大きいですね。また、機上計測については、岡本工作機械さんが開発や製品化を活発に展開されておられますね。石井社長は手ごたえをどう感じておられますか。

石井 当社では「高能率・高精度・機上測定」を合言葉にして攻めの開発を進めているところです。その成果が最も分かりやすいのは、全自動研削システム「SELF」でしょう。まずワークの大きさをレーザで自動認識し、ワークの砥石へのあたり具合は圧力センサを用いて認識しながら自動研削し、加工終了後にはタッチプローブで計測する―という流れです。従来のように、最終仕上げの前にワークを取り外して測定し、熟練技術を駆使して仕上げる手間が不要になります。このSELFの進歩系として開発した「MAP研削ソフト」では研削盤上のワークを自動認識して、3DCAMによる測定と研削プログラム作成までの全自動化ができるようになりました。

機上測定という点では「OKAMOTO NCゲージ」というソフトウェアを開発し、研削盤上でワークの幾何公差(真直度・平面度など)を自動測定できるようにもなっています。東京精密さんの三次元測定機のレベルにまでは到達できていませんが、ある程度のワーク形状をタッチプローブで自動測定できます。ただ、現時点では市場に完全に受け入れられている段階にはありません。プロモーションの強化とともに、精度の面でもさらにユーザの満足と安心感をひきだせるよう、開発を強化していく考えです。

また、吉田社長にはかねてからご相談しているのですが、カメラを活用したインライン測定について協業ができれば、と。やはり非接触の画像測定はスピードが速く、インライン向きですから。

吉田 努力します(笑)。ただ、単純なカメラの精度では研削盤で求められるミクロン、サブミクロンの精度の測定にはまだ対応しきれないでしょう。測定機の不確かさは必要とされる精度の1/10が必要になりますが、現時点ではまだまだ足りない。将来的には達成できるでしょうから、少し長い目で見て、協業の可能性を探っていきたいと思います。

石井 ぜひ、よろしくお願いいたします(2者で笑)。

吉田 実は、ソディックさんの金属3Dプリンタ関連の測定ニーズにもかなり関心がありまして。積層造形で、しかも航空機部品などの高付加価値製品が中心であれば、当社が扱う工業用X線CT装置「METROTOMシリーズ」がワーク内部の非破壊検査に役立てる部分もあるのではないかと。

古川 当社の金属3Dプリンタの場合は金型内部の3D冷却配管などでの造形ニーズが比較的多く、内部配管にCTスキャナでみるほどの位置精度が求められるかどうかは、ちょっとわからない部分ですね。ただ、吉田社長が仰るように、航空機部品の積層造形ならばCTスキャナの検査ニーズはありそうです。内部にクラックが発生すれば大変な事態ですから。当社の金属3Dプリンタで造形するワークはクラックが入りやすいとされるSUS系が多く、技術開発時に内部クラックの検査が必要になります。当社ではCTスキャナを持っていませんので、工業試験場などに検査を依頼する場合もあります。当社は、安定した品質を提供するべく、金属3Dプリンタの造形プロセスにおけるモニタリング機能の充実を図っています。

吉田 当社のショールームにあるMETROTOMシリーズをぜひご活用ください。X線CT装置はアルミ以上の硬度を透過しにくく、大きいワークの場合は相当な高出力が必要になるのが課題ではありますが、比較的小さなワークならばお役に立てるはず。かなり高価な測定装置ですから当社としてもユーザの検査ニーズをもっと探って、ぴったりはまる分野を探していきたいと考えています。ワークを送って頂ければ当社のオペレータが測定しますので…。新たなコラボレーションが生まれることに期待しております。

古川 ぜひ、よろしくお願いします。CTスキャンのデータを設計時の3Dデータと重ね合わせれば、かなり高精度な測定が実現しそうですね。金属3Dプリンタ事業は当社の新たな成長を導く柱。すでにプラスチック金型市場の約3~4割の分野で実用化できるようになりましたが、さらなる技術開発や魅力的な用途提案が必須だと考えています。

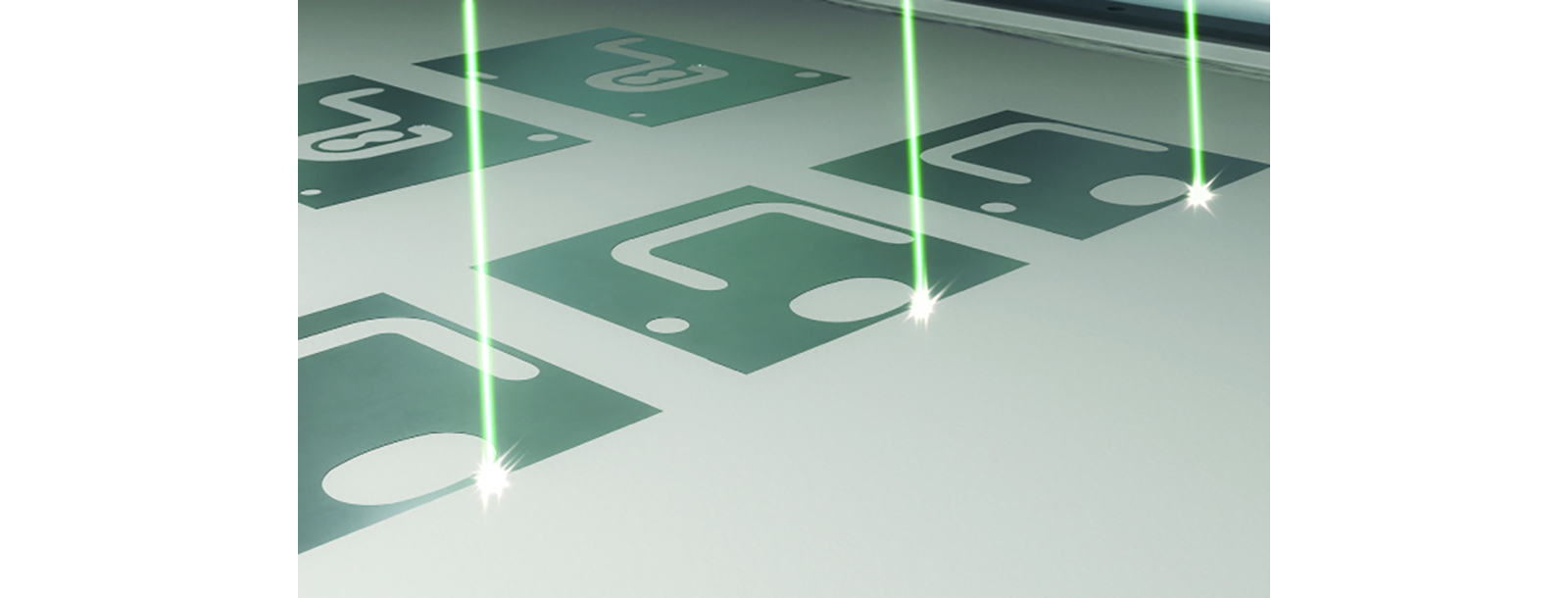

ソディックの精密金属3Dプリンタ「OPMシリーズ」は、一台のレーザを高速に制御して多数個同時に造形する「パラレルモード」を搭載。ハイサイクル成形に適した、三次元冷却配管内蔵金型(OPM金型)をスピーディに造形できる

変化を先取り、持続成長へ

事業のサービス化も新針路に

編集部 では最後に各社の今後の戦略や中長期の展望についてお願いします。

石井 来年度は3カ年の中期経営計画「SHINKA2022」の最終年度。そのテーマは、「不況下でも常に安定した収益を確保できる会社になろう」というものです。ハード(機械設備)を売るだけでなく、お客様と共に成長する「B with B」が大事だと考えています。具体的にはサービス体制を強化しつつ、ニーズを先取りしてより良い機械を作れる方向に力をいれていこうと考えています。保守・メンテをパッケージ化して月額制で機械を利用して頂けるサブスクリプションなどを通じて、お客様のニーズにさらに密接により沿い、共に成長していける体制をつくっていく考えです。

古川 事業のサービス化の必要性については、私も石井社長と同じ考えです。当社の場合は地域別でメンテや消耗品の販売に差が激しく、原因を究明しながらサービス向上を進めていきたいですね。さらに、ソディックIoTのサービスを通じて、お客様との信頼関係をベースに置きながら加工機の稼働情報を提供して頂き、リスクを超える価値あるサービスをいかにして展開するかも課題になります。中長期の戦略でいえば、当社は創業50周年にあたる2026年に売上1250億円の目標を掲げていますが、このコロナ禍と米中貿易摩擦で若干の計画の後ろ倒しの可能性も。ただ、主力の放電加工機や射出成形機事業を着実に成長させつつ、金属3Dプリンタ事業、食品機械事業など多角化を図り、景気が悪くなっても収益を確保できる経営体制を整えていきたいと考えています。

吉田 今年度に最終年度を迎えた3カ年中期経営計画の目標売上1100億円はコロナ禍で1年後ろ倒しになりました。来年度は半導体製造装置の需要増を確実に取り込むことができれば目標をクリアできるはず。これまで測定と半導体の2つのカンパニー間であった垣根を取り払って増産対応をドラスティックに進めていく考えです。また、測定機器事業で培った位置決めやセンシング技術を半導体製造装置に活用する、または自動車産業が主力であった測定器を半導体業界へ広げるなど、カンパニーの垣根を超えた開発や営業ネットワーク活用の方向も見えてきました。さらに、今は低調な航空機分野の測定のソリューション提案も強化し、来るべき航空機産業復活時に備える考えです。