新春産業展望 ものづくり2021:PART3

高まる自動化ニーズ獲得へ

工作機械との連携、ロボットの導入ハードル下げる

将来懸念される生産年齢人口の減少、働き方改革で求められる労働時間の短縮、新型コロナウイルスへの対応など、生産の「量」と「質」の確保に向けて自動化のニーズは高まるばかり。昨秋開かれたオンライン展示会「JIMTOF2020 Online」から工作機械とロボットを軸とした提案に焦点を当てた。

設置から変更まで短時間で

移設にも柔軟対応

ロボットに不慣れな場合でも、短時間で設置から稼動、プログラム変更までこなせる提案が増えてきた。機械ユーザにとって馴染みの薄かったティーチングも、NC装置から対話式プログラムやGコードで動かせるようになったことで心理的なハードルがさらに下がっている。

オプション扱いだった工作機械とロボットの連携が、一つのパッケージとして製品化され、バリエーションも旋盤からマシニングセンタ、複合加工機へと広がっている。工作機械本体の位置調整をするだけで据付けが完了し、新規設置だけでなく、工場レイアウト変更に伴う機械移設にも柔軟に対応する提案も出てきた。

ヤマザキマザックが発表した自動化システム「MA(MILL ASSIST)シリーズ」は、立形マシニングセンタ、5軸加工機向け。対応可能な最大ワークサイズは幅400×長さ150×高さ200mm。「1加工品あたり5〜10分程度のプログラム入力で段取りが完了する」という。ワンユニット化したシステムで、市販のハンドリフトで簡単に移動できる。

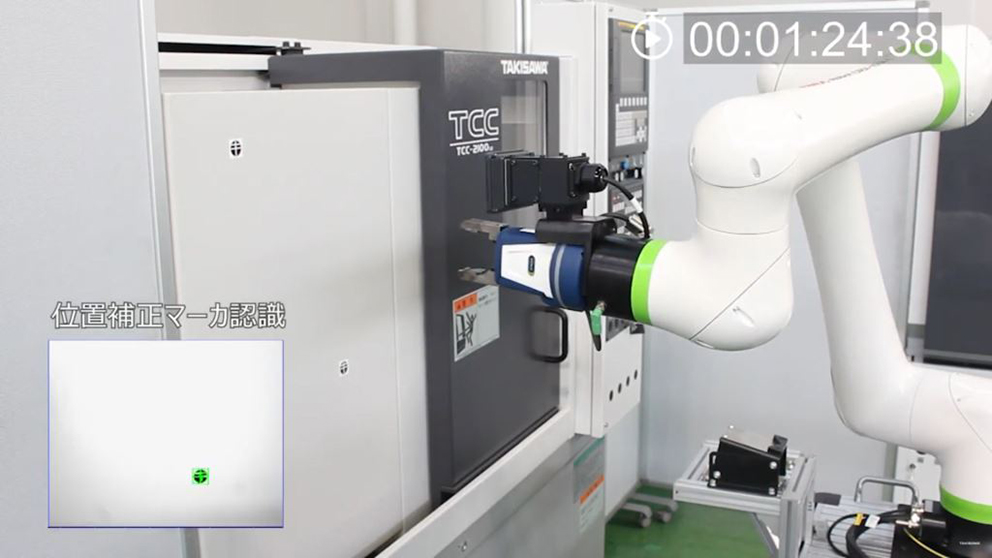

滝澤鉄工所が発表したのは、ティーチングレスを売りにしたロボットシステム「TR-10W」。ワークストッカも兼ねた台車の上に協働ロボットを置いたもので、幅1200×奥行600mm(350kg)に設計した。併載した動画では工作機械の前に置いてから接続、位置認識、設定まで3分28秒で完了させて見せた。

対象予定機種は2軸旋盤(TCN・TCCシリーズ)と複合加工機(TS・TCYシリーズ)。ワークの直径・長さ・重量などを入力するだけで、ティーチングを完結させた。平行ハンドを標準装備。つかみ直しが必要ながら、設定でつかみ代を変えることで様々なワークに対応する。

長嶋精工の精密小型ネジ研削盤「T010-30」は、FANUC製ロボットアームによるAWC(Auto work changer)システムを搭載した。機内完全集約の省スペース設計。約2m四方の設置面積でも、ネジゲージや自動部品のネジ研削を無人で連続加工できるようにした。

システムを含むすべての操作は本体上の対話画面で可能。オペレーターは難しい計算や手動調整の必要もなく、図面通りに入力するだけで加工がスタートするという。前加工がされているワークにも対応。前加工のネジ山を測定し、加工開始位置を自動で検出するリードピックアップ機能を搭載した。

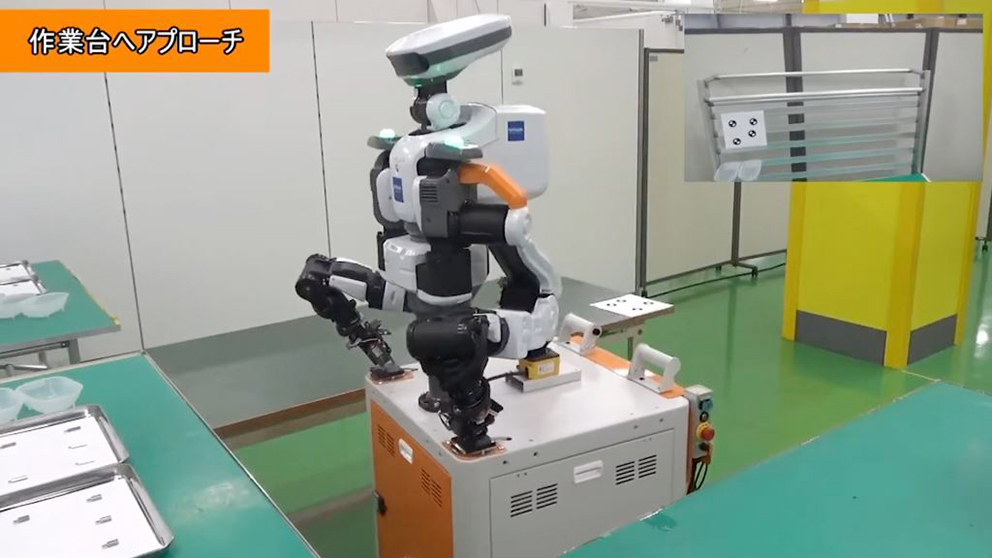

双腕型ロボットに自動走行機能を追加したTHKインテックスの「NEXTAGE Mobile」

多様化するロボット

AIによる自律生成も

ロボットのバリエーションも拡充した。THKインテックスが協働ロボット自動化ソリューションの一つとして提案した「NEXTAGE Mobile」は、双腕型ロボットに自動走行機能を追加。移動を伴う複数個所の作業、水すまし作業に対応し、導入効果の向上を狙った。

中国大手協働ロボットメーカーとコラボレーションしたローコストモデル「Cobot Cell E」も披露。「協働ロボットに求められる基本機能をサポートし、豊富なオプションとアプリケーションを驚異的なローコストで提供、様々なシーンで活躍する」と謳った。この両機種は、単体での搬送自動化もできる自律移動ロボット(AMR)「STANDARD ROBOT」との組み合わせが可能。「世界最高水準」の停止精度も特長に挙げた。

スギノマシンはスイングアーム式コラムロボットの軽可搬・小型タイプを開発。工作機械の室内に組み込んでのワークの搬入出作業を想定し、制御軸数を最適化することで軽量とさらなる小型化を図った。可搬質量は標準で7kg。NCでの操作に対応し、工作機械に慣れた人が導入しやすい制御方式を採用した。

加工と運搬の集約を狙ったのは、北川鉄工所のロボット加工ユニット「ALMR-09シリーズ」。CFRP、プラスチック、アルミなどの穴あけとトリミング加工に対応する。上下の爪でワークを固定することで穴あけ加工時の切削抵抗を低減し、トリミング加工時の振動を抑制。「とくに穴あけ加工では、切削抵抗を従来の加工より60%低減させ、バリの発生を抑える」という。

京セラは、AIによるティーチングの極小化に焦点を当てた。カメラで把持対象物やトレイを認識し、アームの経路からピック&プレイスまでプログラムを自律的に生成する。協働ロボットのコントローラー内で自律的にリアルタイム処理するエッジ・システムと、現場のデータをもとに学習するクラウド・システムで構成させた。

周辺に障害物があっても自動で回避。「何をどこからどこへ移動させる」などの作業目的を指示するだけでティーチングが完了する。多品種変量の対応を狙った提案で、対象物が工業製品から文房具に変わった場合でも「AIライブラリを入れ替えるだけで、大きく品種が異なる段取り替え操作が完了する」という。

コスメックはロボットハンドチェンジャーによるバリ取りの自動化を提案

連携しやすいハンドと治具—広がる選択肢

自動化のニーズ拡大に合わせて、用途や周辺機器も増えている。コスメックが動画で見せたのはバリ取りの自動化だった。使用したのはロボットハンドチェンジャー「Model SWR」。連結時のガタツキがゼロとなる独自機構を採用した。位置再現精度を3μmまで高めたことで高精度加工が可能に。「ガタツキがなく、バリ取りの高負荷に耐えることができる」とする。

シュンクジャパンは多彩なロボットハンドを展開する一方、ロボットを使わない工作機械内のワーク自動搬送システムを提案した。機械主軸に搬送用グリッパを装着するというもの。圧縮空気、もしくはクーラントで作動する。2爪・3爪平行開閉タイプのほか、フラットワークに最適な永久磁気式(推奨ワーク重量3.5kg)と真空吸着式(同4.9kg)も用意した。

ナベヤは治具による無人運転の環境整備を薦めた。機械テーブルに治具の位置決めとクランプができるベースユニットを設置。このベースユニットと対になる治具を、ワークごとロボットで搬送するシステムだ。日中の勤務時間内にロボット搬送対応治具にワークをクランプした後、ストレージに保管することで、夜間や休日の無人運転に対応する。

「特定のワークを量産加工することをイメージしがちだが、ロボット搬送に対応する汎用的なマシンバイスを使用し、日中に『必要なプログラム作成』を行っておくことで、無人工程でも様々なワークに対応する」という。

豊和工業は、爪の交換の自動化が可能なAJC(Automatic Jaw Change)対応チャックの最新シリーズ「H3QJ」を見せた。既設の旋盤でも多関節ロボットを組み合わせることで、ワークの着脱から爪の交換まで自動化する。バリエーションは、8、10、12インチの3サイズ。自動給油システムを採用することで、長期の無人運転に対応する。