自動化、人材育成、コンサルの3本柱

浜松市のモノづくり企業3社(東洋鐵工所、アラキエンジニアリング、藤本工業)によるバリ取り問題解決チーム「TAFLINK」。バリ取り技術の自動化提案を軸に、大手から中小まで「即戦力」となるバリ取りロボット、ソリューションを提供している。3社の代表と自動化に深い見識を持つ藤本工業・松井敦仁部長に直近のバリ取り現場から寄せられるニーズを訊いた。

――昨今、バリ取りの現場からはどういった声が挙がっているでしょうか。

荒木(弥=アラキエンジニアリング社長) これまで下請けの仕上げ屋さんに出していた元請けさんからの相談が増えていますね。近隣の金具メーカーさんや、岐阜や燕三条といった刃物の生産地でも、仕上げ加工業者さんの廃業が相次いでいると聞きます。そういった元請けのメーカーさんから「自社でバリ取り、研磨を自動化したい」というご相談を受けるケースが増えています。

――実際にシステム受注へ繋がっていますか。

北村(和彦=東洋鐵工所社長) 投資意欲はまだら模様といったところでしょうか。10件中、2~3社は決まるイメージです。導入して頂いたお客様は共通して、「メーカーとして生き残るために、しっかりと先を見据えている」といった意識が窺えます。

――ユーザーの導入意欲にも温度差があるのですね。

松井(敦仁=藤本工業ロボット技術事業部長) なんとか課題解決したい、という意欲のあるお客様は、こちら(TAFLINKショールーム)まで足を運んでくださって、実際に自社のワークを持ち込んでどこまで出来るのか、といったテストまでされていきます。また費用対効果を見極める面もあるのでしょうが、見積もり依頼も増えています。

――すでに決まった受注はどういった業種が多いのでしょうか。

荒木 住宅設備関連からの発注が増えていますね。住宅内で使用される意匠性の高い金属部品のメーカーさんや水洗金具メーカーさんの研磨工程で活用されています。自動車関連メーカーさんからの発注もありましたが、そちらも自動車部品ではなくダイカスト製のガスメーターのバリ取りに使われています。

――住宅設備に関してはここ数年、国内市場は縮小傾向にありますが、それでも担い手がいない、という側面が大きいのでしょうか。

藤本(武洋=藤本工業社長) 製造業全体に言えることですが、慢性的な人手不足がずっと続いている現状です。しかも「バリ取り」という職種で海外から技能実習生を雇用しづらくなっています。特に中国、韓国、台湾、オーストラリアと技能実習生の取り合いが始まっています。つい先日も来日中のベトナム人研修生と話す機会がありましたが、やはり賃金面で韓国、オーストラリアが上で、日本に魅力を感じないとはっきり言われました。

こうした背景もあって、同業者を見渡してもやはり人手不足に苦しんでいて、なんとか自動化しなきゃならない、という危機感を強く持っているところが増えています。

□−−□

――TAFLINKを設立する以前から3社は連携されていますが、日本のモノづくりが変化していく中で、ユーザー自体の変化を感じる部分はありますか。

松井 以前は「ロボットさえ導入すればなんとかなる」という感覚の方が多かったんですが、最近は「ロボットは万能じゃない」という前提でお話できる方が増えていますね。ロボットを導入してから、自分たちでどのように動かし、運用していくかを考えていらっしゃる方が大半です。

――昨今ではロボットや周辺機器もどんどん進化しています。

北村 最新の機器に惜しげもなく投資できるのは大企業が大半で、中小の町工場はそこそこのロボットシステムを導入して、人の代わりに活用しているところがほとんどです。TAFLINKにも「ロボットを導入して今後しっかり活用していきたい。時間はかかってもいいから何とかウチの社員にロボットティーチングを教え込んでほしい」といった要望もあります。

――TAFLINKさんはそうした人材育成にも力を入れていますね。

荒木 産業用ロボット教示スクールや、セミナーも随時開催してしっかりとお客様をバックアップできるようにしています。また人材育成という観点では、藤本工業さんが主体となってコンサルティング事業も行っています。

――どういった現場にコンサルされたのでしょうか。

藤本 とある精密部品メーカーさんなんですが、そもそも部品製造コストにあまりシビアではない現場でした。手作業で工具を使ってバリを除去するのですが、手順書もなく皆さんカンコツでやっていらっしゃる。だからAさんは一日10個、Bさんは一日15個と作業者によって出来る数もバラバラ。そこで当社のノウハウを元に作業の可視化と効率化を提案した結果、大きなコストダウンに繋げて頂きました。

――これからは自動化に加えて、バリ取り工程のノウハウまで含めたソリューション提案にも注力していくのですね。

荒木 当社ロボットシステムはリピーターがとても多いんです。お客様の中にはロボットを買う、ではなく「バリ取りロボットを雇う」と表現される方もいます。今後は企業規模の大小にかかわらず、本当に困っている現場のお手伝いをきめ細かく、トータルでサポートさせて頂ければと考えております。

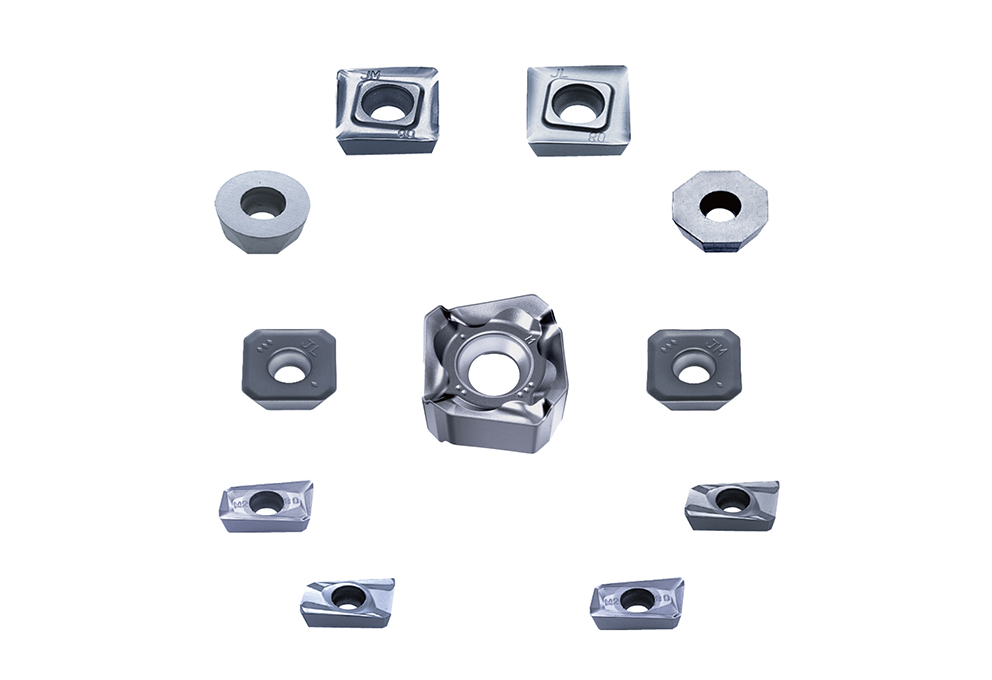

TAFLINKオリジナルのバリ取りロボットシステム「バリトリガー」

(2023年7月10日号掲載)